Ngày 26/4/2025, tại Hà Nội, Tập đoàn The Vissai vinh dự là một trong những đơn vị tiêu biểu được xướng tên tại chương trình “Hàng Việt Tốt Vì Quyền Lợi Người Tiêu Dùng” – một sự kiện thường niên uy tín nhằm tôn vinh các thương hiệu, sản phẩm, dịch vụ và doanh nhân có nhiều đóng góp tích cực cho cộng đồng và xã hội.

Đại diện các doanh nghiệp tại lễ trao giải

Vượt qua hàng trăm đề cử trên toàn quốc, thương hiệu The Vissai được vinh danh là Top 10 Thương Hiệu Vàng Việt Nam, ghi nhận những nỗ lực không ngừng nghỉ trong việc xây dựng hình ảnh thương hiệu uy tín, sản phẩm chất lượng cao và sự phát triển bền vững, góp phần nâng tầm vị thế ngành xi măng Việt Nam trên thị trường trong nước và quốc tế.

Công ty CP Vissai Ninh Bình – Một thành viên thuộc Tập đoàn The Vissai

Việc được vinh danh tại hạng mục quan trọng lần này không chỉ là niềm tự hào của Tập đoàn The Vissai mà còn là minh chứng cho sự tin tưởng của người tiêu dùng và giới chuyên môn đối với những giá trị mà thương hiệu mang lại.

Ông Hoàng Mạnh Trường Giang – Phó Chủ tịch Tập đoàn khẳng định Tập đoàn The Vissai sẽ tiếp tục không ngừng đổi mới, khẳng định bản lĩnh doanh nghiệp Việt trong hội nhập quốc tế, đóng góp cho sự phát triển chung của cộng đồng, xã hội và đất nước.

Phòng Thương Hiệu – Tập đoàn The Vissai

Tác động của CBAM đối với ngành Xi măng Việt Nam giai đoạn 2025 – 2030: Thách thức và cơ hội

11/03/2025 2:47:55 PM

CBAM là một công cụ mới của EU nhằm hạn chế phát thải khí nhà kính và đảm bảo công bằng thương mại giữa các sản phẩm được sản xuất trong và ngoài EU. Theo cơ chế này, các hàng hóa nhập khẩu vào EU như thép, nhôm, xi măng, phân bón, điện và hydro… sẽ phải chịu thêm một khoản chi phí carbon tương đương với mức phát thải CO₂ phát sinh trong quá trình sản xuất.

Đối với lĩnh vực xi măng – một trong những ngành công nghiệp có mức độ phát thải cao nhất thế giới, CBAM là một thách thức lớn, nhất là với những quốc gia đang phát triển như Việt Nam, nơi mà công nghệ sản xuất còn hạn chế và phụ thuộc nhiều vào nhiên liệu hóa thạch.

II. Tác động của CBAM đến khả năng xuất khẩu xi măng Việt Nam

1. Gia tăng chi phí và nguy cơ mất thị trường

CBAM sẽ làm tăng chi phí cho mỗi tấn xi măng xuất khẩu vào EU. Với mức phát thải trung bình khoảng 725 – 750 kg CO₂/tấn xi măng và giá carbon EU dao động từ 80 – 100 EUR/tấn CO₂, mỗi tấn xi măng Việt Nam sẽ phải chịu thêm 50 – 70 EUR chi phí carbon. Mức chi phí này sẽ tăng dần theo lộ trình của EU, từ 2,5% lượng phát thải vào năm 2026 lên tới 48,5% vào năm 2030 và có thể là 100% vào 2034.

Dự báo, đến năm 2030, chi phí CBAM cho mỗi tấn xi măng Việt Nam có thể lên tới 25 – 30 EUR, tương đương 600.000 – 700.000 VNĐ/tấn, ảnh hưởng nghiêm trọng đến sức cạnh tranh và lợi nhuận của doanh nghiệp. Tổng chi phí CBAM cho ngành Xi măng Việt Nam khi xuất khẩu vào EU có thể đạt từ 300 – 400 tỷ VNĐ/năm, trong trường hợp duy trì mức xuất khẩu như hiện nay.

2. Nguy cơ lan tỏa của CBAM

Mặc dù CBAM hiện tại chỉ áp dụng cho EU, nhưng các quốc gia khác như Canada, Anh, Nhật Bản cũng đang xem xét áp dụng cơ chế tương tự. Nếu xu hướng này lan rộng, các doanh nghiệp xi măng Việt Nam sẽ phải đối mặt với những rào cản tương tự ở các thị trường lớn khác, khiến việc né tránh CBAM bằng cách chuyển hướng thị trường trở nên không khả thi.

3. Giải pháp duy trì khả năng xuất khẩu

Để duy trì khả năng xuất khẩu vào EU và các thị trường tiềm năng, doanh nghiệp xi măng Việt Nam cần:

– Đầu tư vào công nghệ giảm phát thải.

– Xây dựng hệ thống đo lường, báo cáo và kiểm chứng phát thải (MRV) theo chuẩn quốc tế.

– Chuyển đổi cơ cấu sản phẩm, ưu tiên phát triển các loại xi măng xanh, xi măng sử dụng phụ gia thay thế clinker.

– Chủ động tham gia thị trường carbon nội địa để chuẩn bị cho cơ chế giảm phát thải bắt buộc trong tương lai.

III. Công nghệ giảm phát thải: Giải pháp căn cơ để thích ứng CBAM

1. Thực trạng phát thải của ngành Xi măng Việt Nam

Hiện nay, mỗi tấn xi măng tại Việt Nam phát thải trung bình khoảng 725 – 750 kg CO₂, cao hơn mức bình quân toàn cầu (630 kg CO₂/tấn). Nguyên nhân chủ yếu do phụ thuộc vào than đá, tỷ lệ clinker cao và ít sử dụng phụ gia khoáng.

2. Các giải pháp công nghệ giảm phát thải khả thi

2.1. Tối ưu hóa năng lượng và nhiên liệu:

– Triển khai các hệ thống thu hồi nhiệt thải (WHR) để phát điện.

– Chuyển đổi từ than đá sang nhiên liệu thay thế như sinh khối, rác thải công nghiệp, giúp giảm 15 – 30% phát thải CO₂.

– Cải tiến công nghệ lò nung để tiết kiệm nhiên liệu.

2.2. Giảm hàm lượng clinker:

– Tăng sử dụng phụ gia khoáng như tro bay, xỉ hạt lò cao, đá vôi nghiền, puzolan.

– Phát triển các loại xi măng công thức mới (LC3, geopolymer) giúp giảm 30 – 40% lượng clinker sử dụng.

2.3. Công nghệ thu giữ và lưu trữ carbon (CCUS):

– Dù còn mới và chi phí cao, nhưng là giải pháp triệt để trong dài hạn.

– Có thể triển khai thí điểm tại các nhà máy lớn nếu được hỗ trợ tài chính quốc tế.

2.4. Quản lý và vận hành thông minh:

– Sử dụng các phần mềm AI, Big Data để tối ưu hóa quy trình sản xuất, giảm tiêu hao năng lượng, giảm phát thải.

3. Chi phí và lợi ích dài hạn

Dù các giải pháp công nghệ xanh đòi hỏi đầu tư ban đầu lớn (hệ thống WHR có thể lên tới 15 – 20 triệu USD/nhà máy), nhưng mang lại lợi ích bền vững:

– Giảm chi phí năng lượng nhờ tận dụng nhiệt thải.

– Giảm chi phí carbon khi xuất khẩu.

– Nâng cao hình ảnh doanh nghiệp trong mắt khách hàng quốc tế.

– Tiếp cận các nguồn tài chính xanh từ các quỹ quốc tế như Quỹ khí hậu xanh, JETP.

IV. Triển vọng và đề xuất chính sách

1. Triển vọng ngành Xi măng Việt Nam trong bối cảnh CBAM

Mặc dù CBAM là một thách thức lớn, nhưng cũng mở ra cơ hội để ngành Xi măng Việt Nam tái cấu trúc theo hướng xanh hóa. Nếu tận dụng tốt, doanh nghiệp Việt Nam có thể gia nhập nhóm các nhà cung cấp xi măng xanh cho thế giới, đáp ứng nhu cầu đang tăng cao về vật liệu xây dựng bền vững.

2. Kiến nghị đối với doanh nghiệp

– Chủ động đầu tư công nghệ giảm phát thải ngay từ bây giờ.

– Xây dựng hệ thống đo lường phát thải theo tiêu chuẩn quốc tế.

– Hợp tác với các tổ chức quốc tế để tiếp cận nguồn tài chính và công nghệ xanh.

3. Kiến nghị đối với Nhà nước

– Sớm triển khai thị trường carbon nội địa, tạo công cụ hỗ trợ doanh nghiệp.

– Khuyến khích tài chính xanh (vay ưu đãi, miễn giảm thuế) cho các dự án giảm phát thải.

– Đàm phán với EU để công nhận các nỗ lực giảm phát thải của Việt Nam, tránh áp thuế CBAM quá cao.

– Ban hành quy chuẩn về phụ gia thay thế clinker, mở rộng khả năng sử dụng tro, xỉ trong sản xuất xi măng.

V. Kết luận

CBAM là thách thức không nhỏ nhưng cũng là cơ hội để ngành Xi măng Việt Nam chuyển đổi theo hướng phát triển bền vững, giảm phát thải, nâng cao năng lực cạnh tranh quốc tế. Nếu không nhanh chóng thích ứng, ngành Xi măng có nguy cơ mất thị trường, giảm sút lợi nhuận nghiêm trọng trong trung hạn. Ngược lại, nếu chủ động nắm bắt cơ hội, Việt Nam hoàn toàn có thể vươn lên trở thành quốc gia xuất khẩu xi măng xanh hàng đầu khu vực.

Thủ tướng Chính phủ giao Bộ Tài chính nghiên cứu kiến nghị của Bộ Xây dựng về việc giảm thuế xuất khẩu đối với mặt hàng clinker xi măng và báo cáo Thủ tướng Chính phủ trước ngày 25/02/2025.

Đồng thời, giao Bộ Xây dựng chủ trì, phối hợp với UBND tỉnh Hà Nam rà soát Quy hoạch thăm dò khai thác, chế biến và sử dụng các loại khoáng sản làm vật liệu xây dựng thời kỳ 2021 – 2030, tầm nhìn đến năm 2050 tại Quyết định 1626/QĐ-TTg ngày 15/12/2023 và Quy hoạch tỉnh Hà Nam tại Quyết định số 1686/QĐ-TTg ngày 26/12/2023 để thống nhất xử lý các vấn đề giao thoa, chồng lấn giữa các quy hoạch; đề xuất, báo cáo Thủ tướng Chính phủ những vấn đề vượt thẩm quyền.

Trong năm 2024, xuất khẩu xi măng clinker sang thị trường Philippines giảm khoảng 0,6% về lượng, giảm khoảng 11% về kim ngạch và giảm 10,5% về giá so với năm 2023, là thị trường lớn nhất tiêu thụ xi măng clinker của Việt Nam, chiếm 27% trong tổng lượng và chiếm 28% trong tổng kim ngạch xuất khẩu xi măng và clinhker của cả nước, đạt hơn 8 triệu tấn, tương đương 319,09 triệu USD, giá trung bình 39,9 USD/tấn.

Tiếp theo đó là thị trường Malaysia chiếm 5,7% trong tổng lượng và chiếm 5% trong tổng kim ngạch, đạt 1,68 triệu tấn, tương đương 57,19 triệu USD, giá 34 USD/tấn.

Xuất khẩu xi măng và clinker của Việt Nam được dự báo tăng trưởng chậm có thể duy trì ở mức tương đương so với năm 2024. Thị trường xuất khẩu đang dần dịch chuyển sang các thị trường mới như Mỹ, khu vực Bắc Mỹ, Nam Mỹ và châu Phi.

Thực hiện Kế hoạch số 15-KH/ĐU ngày 25/11/2024 của Ban Thường vụ Đảng ủy Xi măng The Vissai về tổ chức Đại hội các Chi bộ trực thuộc nhiệm nhiệm kỳ 2025- 2027;

Sau đây là một số hình ảnh các Chi bộ đã tổ chức Đại hội và Bầu cấp ủy, Đại biểu đi dự Đại hội Xi măng The Vissai nhiệm kỳ 2025-2030 !

Công ty Cổ phần dịch vụ thương mại Việt Supply thuộc Tập đoàn The Vissai (Ninh Bình) cần tuyển:

– 15 nhân viên kinh doanh;

– 10 nhân viên dự án;

Địa điểm làm việc:

– Tại văn phòng Hà Nội: Tòa VCCI Tower, tầng 20 – Số 09, Đào Duy Anh, Quận Đống Đa, Hà Nội.

– Tại văn phòng Ninh Bình: Lô C7, KCN Gián Khẩu, Gia Trấn, Gia Viễn, Ninh Bình.

Chi tiết như sau:

Các phương án giảm thiểu lượng phát thải khí hiệu ứng nhà kính

Việc triển khai thu gom carbon trong ngành Xi măng là một lĩnh vực rất được quan tâm khi nói đến việc khử giảm lượng phát thải khí hiệu ứng nhà kính (GHG). Theo Hiệp hội Xi măng và Bê tông Toàn cầu, sản xuất xi măng chịu trách nhiệm đối với gần 7% lượng khí phát thải carbon dioxide (CO₂) trên toàn cầu. Đó là do quá trình nung giải phóng CO₂ ra khỏi đá vôi (carbonat canxi) trong quá trình sản xuất clinker. Sản xuất clinker cũng yêu cầu nhiệt độ cao và đốt nhiên liệu để cung cấp năng lượng cho quá trình. Do đó, lượng khí phát thải từ quá trình sản xuất xi măng chủ yếu phát sinh từ quá trình và nhiên liệu tiêu hao cho quá trình nung.

– Cải thiện hiệu suất năng lượng: Thực hiện các công nghệ và các quy trình hiệu quả về năng lượng có thể giảm bớt mức tiêu hao năng lượng trong quá trình sản xuất clinker, do đó giảm bớt lượng khí phát thải CO₂. Điều này bao gồm tối ưu hóa các hoạt động vận hành lò nung, cải tiến các hệ thống thu hồi nhiệt và giảm thiểu sự lãng phí năng lượng.

– Nhiên liệu thay thế (AF): Thay thế các nhiên liệu hóa thạch truyền thống bằng AF chẳng hạn như sinh khối, nhiên liệu có nguồn gốc từ rác thải, và nhựa không thể tái chế có thể giảm bớt lượng khí phát thải CO₂ từ quá trình sản xuất clinker. Các loại AF này có chứa một số hàm lượng carbon sinh học và có thể giúp giảm bớt tổng lượng carbon hóa thạch trong quá trình sản xuất xi măng.

– Các sản phẩm ít carbon hơn: Việc phối trộn clinker với các vật liệu kết dính phụ trợ như tro bay hoặc xỉ có thể giảm bớt lượng clinker cần thiết trong sản xuất xi măng.

– Đốt bằng nhiên liệu oxy: Lò xi măng và/hoặc calciner có thể được thiết kế để sử dụng ô-xi thuần khiết thay vì khí. Điều này dẫn đến dòng khí thải có hàm lượng CO₂ cao hơn khiến cho dễ dàng thu gom nó hơn.

– Thu gom và tồn trữ carbon (CCS): Phương pháp này thu gom CO₂ từ khí thải thoát ra trong quá trình sản xuất xi măng. Các công nghệ thu gom carbon có thể áp dụng rộng rãi hơn và có thể được trang bị thêm cho các nhà máy xi măng hiện tại.

Mặc dù đã có sẵn nhiều phương án lựa chọn đa dạng, vẫn có những hạn chế đối với các giải pháp tiếp cận này. Ví dụ, hiệu suất năng lượng của nhà máy xi măng thường được tối ưu hóa và có thể yêu cầu những khoản đầu tư đáng kể vào tối ưu hóa hoặc cải tiến thêm. AF thay đổi theo tính sẵn có và chất lượng của chúng và cần phải thiết lập các hạ tầng cơ sở để cung cấp chúng.

Việc thay thế clinker bằng các vật liệu phụ trợ có thể ảnh hưởng tới năng suất và chất lượng của sản phẩm xi măng thành phẩm, có khả năng tác động tới các đặc tính như cường độ, độ bền và thời gian đông kết. Tính sẵn có và chi phí của vật liệu phụ trợ như tro bay và xỉ có thể thay đổi theo từng vùng làm hạn chế việc áp dụng rộng rãi chúng làm chất thay thế clinker.

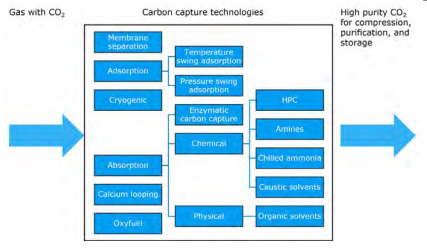

Hình 1. Tổng quan về các công nghệ thu gom carbon.

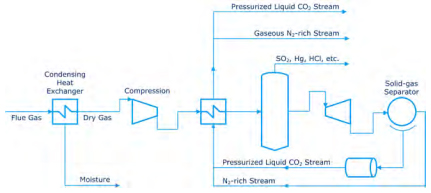

Hình 2. Sơ đồ công nghệ của quá trình thu gom carbon làm lạnh cryo.

Việc đốt bằng nhiên liệu oxy nhằm mục đích tạo ra dòng khí CO₂ tập trung cao bằng cách sử dụng khí oxy thuần khiết cho quá trình đốt. Tuy nhiên, lượng gió giả xâm nhập vào trong nhà máy xi măng sẽ gây ô nhiễm sản phẩm có chứa CO₂ tập trung cao và có thể sẽ cần đến thiết bị thu gom carbon bổ sung thêm.

Các công nghệ CCS vẫn còn tương đối mới khi áp dụng cho các nhà máy xi măng và có thể cần phải phát triển và tối ưu hóa thêm để đạt được mức độ triển khai rộng rãi. Việc triển khai CCS có thể sẽ rất tốn kém và quy mô triển khai cần thiết để đạt được mức khử giảm khí phát thải đáng kể trong ngành Xi măng có thể sẽ đặt ra những thách thức về kinh tế và dịch vụ hậu cần. Việc tìm ra các cơ sở tồn trữ phù hợp cho CO₂ thu gom được và đảm bảo tính toàn vẹn và sự an toàn của chúng về lâu về dài có thể là thách thức. Tuy nhiên, các công nghệ thu gom carbon mang lại mức khử giảm lượng khí phát thải CO₂ đáng kể vì nó có thể thu gom hầu hết CO₂ từ khí thải thoát ra từ quá trình sản xuất xi măng.

Tổng quan về các công nghệ thu gom carbon

Các công nghệ thu gom carbon có thể được sử dụng để thu gom khí phát thải CO₂ từ các ngành công nghiệp khác nhau như xi măng, phát điện, luyện kim, các nhà máy khí sinh học và các nhà máy lọc dầu. Hiện tại, đang có sẵn rất nhiều loại công nghệ thu gom carbon. Hàm lượng CO₂ cao trong khí thải từ quá trình sản xuất xi măng là một ưu điểm vì các công nghệ thu gom carbon được hưởng lợi từ hàm lượng CO₂ cao hơn. Ưu điểm khác nữa đó là các nhà máy xi măng là các nguồn điểm CO₂ lớn cho phép đạt được hiệu quả kinh tế nhờ quy mô, do đó giảm được vốn đầu tư trên mỗi tấn CO₂. Hơn nữa, các nhà máy xi măng hoạt động ở mức tải cơ bản ổn định, do đó ít có biến động về lượng khí phát thải CO₂. Tuy nhiên, vị trí của các nhà máy xi măng có thể gây ra thách thức đối với cơ sở hạ tầng CO₂.

Tổng quan về các công nghệ thu gom carbon được trình bày ở Hình 1. Mỗi công nghệ thu gom carbon đều có những ưu điểm và thách thức, bao gồm cả mức tiêu hao năng lượng, chi phí, khả năng mở rộng quy mô và tác động môi trường. Công nghệ thu gom carbon áp dụng nguyên lý phân tách bằng hóa học hoặc vật lý.

Các quá trình phân tách vật lý bao gồm hấp thụ, tách chất dùng màng lọc và phân tách bằng cryo. Các quá trình hấp thụ liên quan đến khí thải đi qua vật liệu rắn được biết đến là chất hấp thụ có thể thu gom/thu giữ có lựa chọn CO₂. Các chất hấp thụ phổ biến là carbon hoạt hóa hoặc zeolit. Ngay khi chất hấp thụ đã bão hòa với CO₂, nó được tái sinh bằng cách thay đổi nhiệt độ hoặc áp suất, giải phóng ra CO₂ thu gom được cho tồn trữ hoặc sử dụng. Phân tách bằng màng lọc sử dụng các màng lọc bán thấm để phân tách có lựa chọn CO₂ ra khỏi khí thải dựa vào sự khác biệt về kích thước và khả năng hòa tan của phân tử. Phân tách bằng cryo liên quan đến việc làm nguội khí thải đến nhiệt độ cực kỳ thấp để ngưng và phân tách CO₂ ra khỏi các khí khác.

Các quá trình phân tách vật lý được áp dụng rộng rãi cho tách CO₂ ra khỏi khí sinh học (nâng cấp khí sinh học) có hàm lượng CO₂ cao hơn một chút so với khí thải từ quá trình sản xuất xi măng. Các quá trình phân tách vật lý cũng có thể kết hợp và các hệ lai để tận dụng những thế mạnh bổ sung của chúng và để đạt được độ tinh khiết CO₂ cao hơn. Tuy nhiên, có rất ít tài liệu tham khảo cho các quy trình này để áp dụng trên quy mô lớn.

Hiện tại, quá trình hấp thụ dựa vào amin là công nghệ thu gom carbon phát triển nhất có những tài liệu tham khảo cho áp dụng quy mô lớn. Trong quá trình này, khí thải có chứa CO₂ được đưa qua tháp hấp thụ và tiếp xúc với dung dịch kiềm được biểu thị là dung môi. CO₂ phản ứng và được hấp thụ vào trong dung môi. Dung môi cùng với CO₂ đã được hấp thụ sẽ được tái sinh trong một cột cất, thường diễn ra ở nhiệt độ cao. Ngay khi CO₂ được giải phóng ra, dung môi được tái sinh sẽ quay trở lại tháp hấp thụ để thu gom/thu giữ thêm CO₂ từ khí thải. CO₂ được giải phóng ra sau đó có thể được nén và vận chuyển đi tồn trữ hoặc sử dụng.

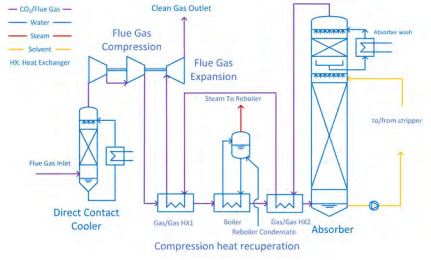

Hinh 3. Sơ đồ công nghệ về tháp hấp thụ cho quá trình carbonat kali nóng.

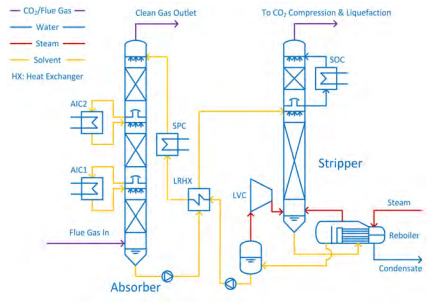

Hình 4. Thu gom carbon dựa vào amin cùng với làm mát trung gian bằng chất hấp thụ AIC và nén hơi loãng LVC.

Thu gom carbon bằng làm lạnh cryo là một quá trình phân tách vật lý tách CO₂ bằng cách làm nguội dòng khí đến nhiệt độ rất thấp, thường là từ -100 đến -135°C. Sơ đồ quá trình phân tách bằng làm lạnh cryo được minh họa ở Hình 2. Trong sơ đồ công nghệ, hàm lượng nước trong dòng khí được tách ra bằng cách ngưng hơi. Dòng khí sau đó trải qua quá trình nén và làm mát để đạt được các điều kiện trong đó CO₂ bị khử thăng hoa, trở thành chất rắn từ pha khí của nó, và CO₂ sau đó có thể được tách ra.

Do các chi phí liên quan tới quá trình nén khí thải, quá trình thu gom carbon bằng làm lạnh cryo được hưởng lợi lớn từ hàm lượng CO₂ cao trong khí thải được xử lý như trong trường hợp sản xuất xi măng. Quá trình phân tách bằng cryo cũng có thể kết hợp với quá trình hấp thụ dao động áp suất, phân tách bằng màng lọc hoặc nhiên liệu khí ô-xi để làm tăng hàm lượng CO₂ trước khi phân tách bằng cryo.

Thu gom carbon bằng làm lạnh cryo có một số ưu điểm bao gồm mức thu gom cao trên 95%, độ tinh khiết CO₂ cao và một cách tương đối thì yêu cầu năng lượng có khả năng thấp hơn so với các công nghệ thu gom carbon khác. Thu gom carbon bằng làm lạnh cryo là một công nghệ kết thúc đuôi (tail-end technology) mà chỉ yêu cầu có đủ năng lượng và khả năng làm mát, đồng thời có thể đảm bảo mức phạt năng lượng thấp nhờ tích hợp nhiệt. Tuy nhiên, nó cũng có những thách thức, chẳng hạn như chi phí vốn cao liên quan tới thiết bị làm lạnh cryo và có ít tài liệu tham khảo trong ứng dụng quy mô lớn.

Thu gom carbon bằng carbonat kali nóng (HPC)

Dung dịch HPC phản ứng với CO₂ trong khí thải, tạo thành bicarbonat kali (KHCO3) khi có mặt nước. Quá trình HPC là một ví dụ về quá trình hấp thụ hóa học cho thu gom carbon. Quá trình hấp thụ hóa học bao gồm một tháp hấp thụ và một tháp tái sinh. Sơ đồ công nghệ bao gồm cả bể chứa thu hồi được minh họa ở Hình 3.

HPC mang lại hiệu suất thu gom CO₂ cao (mức loại bỏ thường đạt hơn 90%), yêu cầu nhiệt năng thấp và có thể xử lý sự biến động hàm lượng CO₂ và tốc độ dòng chảy trong khí thải công nghệ. Dung dịch carbonat kali có ái lực về phía CO₂ thấp hơn so với các dung môi khác và do đó yêu cầu áp suất riêng từng phần của CO₂ tăng cao trong tháp hấp thụ. Áp suất từng riêng từng phần tăng cao của CO₂ đạt được bằng cách nén khí thải để đạt được áp suất riêng từng phần của CO₂ xấp xỉ 1bar. Việc nén khí thải cần có điện năng, tuy nhiên rất nhiều nhiệt năng cần đến trong quá trình khử hấp thụ có thể hồi phục được từ công đoạn nén như đã chỉ ra ở Hình 3.

Quá trình HPC được hưởng lợi từ hàm lượng CO₂ cao trong khí thải từ quá trình sản xuất xi măng. Xem xét hàm lượng CO₂ tiêu chuẩn 20%, khí thải phải trải qua quá trình nén xuống chỉ còn 5bar so với 7 – 8bar cho các nhà máy đốt nhiên liệu rắn như các nhà máy sinh khối hoặc biến rác thải thành năng lượng. Hơn nữa, HPC không cần nhiều hơi, thứ mà các nhà máy xi măng không có. Do đó, HPC rất phù hợp cho thu gom carbon từ các nhà máy xi măng.

Tuy nhiên, những thách thức liên quan tới thu gom carbon bằng carbonat kali nóng bao gồm tính chất ăn mòn của các dung dịch carbonat kali, tốc độ phản ứng giảm qua thời gian và nhu cầu đối với việc tích hợp nhiệt hiệu quả và tái sinh dung môi để giảm thiểu tiêu hao năng lượng và chi phí vận hành. Những nỗ lực nghiên cứu và phát triển đang diễn ra tập trung vào việc giải quyết các thách thức này và nâng cao hiệu suất tổng thể và hiệu quả về chi phí của công nghệ này. Sự phát triển công nghệ này yếu điểm chính, vì khả năng nén khí thải chưa được hiển thị hoặc xác nhận/kiểm định cho các ứng dụng sau đốt.

Hình 5. Tối ưu hóa quá trình thu gom carbon dựa vào amin.

Quá trình thu gom carbon dựa vào amin được sử dụng rộng rãi và mang lại một số ưu điểm chẳng hạn như khả năng thu gom CO₂ cao, khả năng mở rộng quy mô khiến cho nó trở nên phù hợp với các ứng dụng có quy mô lớn và khả năng tương thích với cơ sở hạ tầng công nghiệp hiện tại dễ dàng trang bị thêm cho các nhà máy hiện tại. Tuy nhiên, những thách thức liên quan tới quá trình thu gom carbon dựa vào amin bao gồm cả mức tiêu hao năng lượng cao cho tái sinh dung môi, sự suy giảm phẩm cấp dung môi và các vấn đề ăn mòn tiềm ẩn. Những nỗ lực tiếp tục tập trung vào việc giảm bớt nhu cầu năng lượng của quá trình, đặc biệt là năng suất nồi chưng cất lại và nâng cao độ bền của dung môi chống lại sự suy giảm phẩm cấp.

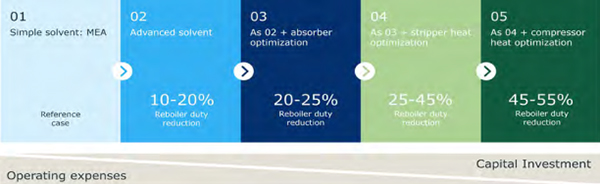

Một giải pháp tiếp cận để nâng cao khả năng thu gom carbon dựa vào amin chính là sử dụng các amin thay thế hoặc các hỗn hợp amin. Các amin truyền thống bao gồm monoethanolamine (MEA), diethanolamine (DEA) và methyldiethanolamine (MDEA). Gần đây, các hỗn hợp amin đã được phát triển như AMP-PZ (CESAR1) và AMP-DMSO. Hơn nữa, đã có sẵn các amin được thiết kế bởi nhà cung cấp tiên tiến trên thị trường: MHI (KS-1TM, KS-21TM), OASE®blue, ACCTM S21 & S26, APBS-CDRMax®, CANSOLV DC-103, hoặc Econamine FG PlusSM. Sự phát triển các dung môi amin mới này đã mang lại kết quả là tiêu hao năng lượng giảm 10 – 20%, các dung môi ổn định hơn và ít phải bổ sung/tái sinh hơn. Tuy nhiên, các dung môi mới này đắt tiền hơn và có thể cần phải được kiểm soát cẩn thận lượng khí phát thải tùy thuộc vào mức độ NOx trong khí thải và nhiệt độ cũng như áp suất trong tháp hấp thụ.

Giải pháp tiếp cận khác nữa để giảm bớt nhu cầu năng lượng trong quá trình thu gom carbon chính là cải tiến bên trong quá trình thu gom carbon. Có các giải pháp tiếp cận khác nhau cho tối ưu hóa sơ đồ công nghệ của quá trình thu gom carbon. Một số cải tiến bao gồm làm mát trung gian bằng bộ hấp thụ (AIC), nén hơi loãng (LVC), hoặc các hệ thống nén lại cơ học (MVR). Sơ đồ công nghệ của quá trình thu gom carbon dựa vào amin cùng với AIC và LVC được minh họa ở Hình 4. Nhờ sử dụng AIC, dung môi có thể hấp thụ được nhiều CO₂ hơn, do đó giảm bớt năng suất nồi chưng cất lại. Cấu hình LVC nén nhanh dung môi tái sinh nóng từ nồi chưng cất lại để cung cấp thêm hơi hấp thụ. Điều này làm giảm mức công suất cần thiết của nồi chưng cất lại, nhưng lại phải trả giá bằng chi phí điện năng của máy nén.

Quá trình thu gom carbon dựa vào amin tại các nhà máy xi măng đang gặp phải những thách thức khác nhau chẳng hạn như tính sẵn có của hơi nước và việc làm sạch và làm nguội khí thải để làm cho nó phù hợp với quá trình thu gom carbon. Nhu cầu hơi nước có thể giảm bớt nhờ tối ưu hóa việc tích hợp nhiệt và nhờ sử dụng các máy bơm nhiệt và các quạt hơi nước. Quá trình thu gom carbon dựa vào amin do đó có thể được xem xét với mức độ phức tạp khác nhau. Các trường hợp khác nhau của quá trình thu gom carbon dựa vào amin được trình bày ở Hình 5, trong đó bao gồm cả mức giảm dự kiến năng suất của nồi chưng cất lại.

Để cung cấp cho nhà máy thu gom carbon bằng nhiệt, nhiệt thừa có thể thu hồi từ khí thải calciner và khí máy làm nguội clinker qua các hệ thống thu hồi nhiệt thừa lớn (WHR), cũng được gọi là các hệ thống nồi hơi. WHR cho phép một số hơi sinh ra được sử dụng trực tiếp trong nồi chưng cất lại của quá trình thu gom carbon. Nó cũng có thể được sử dụng để nâng cấp nước nóng bằng các máy bơm nhiệt và các quạt hơi nước để cung cấp một lượng hơi đáng kể cho nồi chưng cất lại. Tiềm năng năng lượng có sẵn trong quá trình lò xi măng tiêu chuẩn cho phép gần 30 – 40% năng lượng cần thiết sẽ được cung cấp dưới dạng hơi nước, và 40 – 100% năng lượng cần thiết sẽ được cung cấp dưới dạng nước nóng. Nhờ tối ưu hóa quá trình thu gom carbon dựa vào amin và sử dụng WHR, nên hầu như có thể đáp ứng được nhu cầu nhiệt cho cơ sở thu gom carbon dựa vào amin mà không cần phải đầu tư vào hệ thống sinh hơi chuyên dụng.

Thu gom carbon trong ngành Xi măng

Theo IEA, ngành Xi măng là ngành tiêu thụ năng lượng lớn thứ ba và là ngành phát thải ra CO₂ lớn thứ hai trên toàn cầu. Để đi đúng hướng với Kịch bản ròng bằng 0, lượng khí phát thải từ quá trình sản xuất xi măng phải giảm xuống mức trung bình 3%/năm vào năm 2030. Thu gom carbon là rất quan trọng đối với ngành Xi măng vì nó mang lại một lộ trình cho giảm thiểu khí phát thải GHG đáng kể liên quan tới quá trình sản xuất. Hiện tại, đã có nhiều dự án thực hiện theo cách thức cải tiến để thu gom khí phát thải carbon từ ngành Xi măng. Một số phương pháp, như công nghệ làm lạnh cryo và màng lọc, đang được phát triển, nhưng chúng vẫn còn chưa được thử nghiệm trên quy mô cần thiết cho sản xuất xi măng. Công nghệ nhiên liệu oxy cũng đang nhận được rất nhiều sự quan tâm chú ý, cho dù nó yêu cầu sự tương tác lớn hơn với quá trình chính hơn là các công nghệ sau đốt. Cuối cùng là, cũng đã có các công nghệ thu gom carbon khác chỉ tập trung vào công đoạn nung của quá trình sản xuất xi măng có thể trở nên khả thi.

Hiện đã có sẵn các công nghệ khác nhau cho thu gom carbon và một số công nghệ có thể sẽ triển khai thực hiện trên quy mô lớn trong tương lai nhưng công nghệ thu gom carbon cùng với các tài liệu tham khảo có quy mô lớn nhất hiện tại chính là công nghệ thu gom carbon dựa vào amin. Công nghệ này hiện đã có sẵn trên thị trường, có thể được trang cấp thêm cho nhà máy xi măng hiện tại và có các lựa chọn khác nhau cho tích hợp nhiệt để giảm bớt chi phí vận hành của công nghệ. Nhờ áp dụng thu gom carbon và thông qua quá trình sáng tạo liên tục các công nghệ khử giảm khí phát thải, ngành Xi măng có thể đạt được những bước tiến đáng kể trong quá trình khử cacbon và sản xuất xi măng bền vững.

Nguyễn Thị Kim Lan dịch từ World Cement Magazine số tháng 5/2024

ximang.vn

Như vậy, tác động của hiện tượng nóng lên toàn cầu và hiệu ứng nhà kính có sự góp mặt đáng kể của quá trình sản xuất xi măng. Mức độ ảnh hưởng chủ yếu phụ thuộc vào hàm lượng clinker có trong xi măng portland.

Có những giải pháp công nghệ chủ yếu nào để sản xuất xi măng xanh?

Giảm thiểu phát thải CO₂ hiện đã trở thành một yếu tố quan trọng trong việc tạo ra một ngành công nghiệp xi măng bền vững. Mặc dù vấn đề này được quản lý cục bộ bởi các quốc gia khác nhau, song các nhà sản xuất xi măng hàng đầu có các nhà máy trải rộng trên toàn cầu và như một phần của chiến lược phát triển bền vững để cạnh tranh, ngành công nghiệp xi măng buộc phải giảm phát thải, nếu muốn tồn tại và phát triển.

Giảm thiểu CO₂ cũng phải vượt qua các rào cản thương mại và kinh tế. Trong 20 năm qua, các vấn đề về môi trường đã có nhiều ảnh hưởng hơn trong các thỏa thuận toàn cầu. Tuy nhiên, vì các giải pháp này có thể dẫn đến việc giảm biên lợi nhuận tạm thời của một số tập đoàn đa quốc gia hoặc tác động tiêu cực đến nền kinh tế của các nước đang công nghiệp hóa, nên giải pháp khả thi duy nhất là giải pháp dung hòa vừa mang lại lợi ích cho môi trường và cơ hội kinh doanh mạnh mẽ. Ngày nay, yếu tố tiêu chuẩn về sản phẩm xanh và giảm phát thải đã được đưa vào tiêu chuẩn các công trình xây dựng. Do đó, muốn bán được hàng các nhà xuất không còn cách nào khác, phải chuyển đổi và tuân thủ.

Để đạt được mục tiêu giảm thiểu CO₂ trong khi thúc đẩy tính bền vững của ngành Xi măng, dưới đây là danh sách các lựa chọn về công nghệ để có thể tác động giảm thiểu đáng kể lượng khí thải CO₂:

1. Bảo trì bắt buộc:

Các nhà sản xuất có chiến lược phải đưa vào các chương trình bảo trì bắt buộc. Một trong những phần quan trọng nhất của hệ thống bảo trì là bảo trì phòng ngừa. Bảo trì phòng ngừa có thể tăng hiệu quả của nhà máy và giảm chi phí bảo trì khắc phục hậu quả.

Một ví dụ về kết quả mà hệ thống bảo trì thành công mang lại là tiết kiệm năng lượng. Các hành động như khảo sát không khí giả và kiểm soát điểm rò rỉ có thể làm tăng đáng kể hiệu suất nhiệt của lò nung. Người ta ước tính rằng một rò rỉ không khí đơn giản tại chụp lò nung có thể góp phần làm tăng 46 kJ/kg clinker vào mức tiêu thụ nhiệt của lò nung.

Các chiến lược khác để giảm mức tiêu thụ năng lượng bao gồm thay thế dần các động cơ cũ bằng các động cơ hiệu suất cao và triển khai hệ thống quản lý tích hợp, trong đó quy trình hàng ngày góp phần trực tiếp vào việc tăng hiệu quả bảo trì. Hiệu suất của bộ nạp và cân liệu là những ví dụ về thiết bị có ảnh hưởng trực tiếp đến chất lượng cấp liệu của lò nung.

Một kế hoạch bảo trì được phát triển sẽ hỗ trợ chất lượng cấp liệu lò nung, giảm độ lệch về tỷ lệ vật liệu ảnh hưởng trực tiếp đến mức tiêu thụ nhiên liệu. Nhìn chung, một chương trình bảo trì tốt sẽ góp phần làm tăng tỷ lệ sử dụng nhà máy, giảm số lần khởi động lò và sấy nóng lò nung trong năm. Mặc dù không dễ định lượng, nhưng rõ ràng là một chương trình bảo trì được cấu trúc tốt có thể đóng góp rất lớn vào việc giảm phát thải và cải thiện hiệu suất của vận hành nhà máy.

2. Tối ưu hóa nhà máy:

Tối ưu hóa nhà máy đã được triển khai rộng rãi trong ngành xi măng không chỉ là một hành động để giảm phát thải mà còn để thúc đẩy năng suất và thời gian chạy của lò nung cao hơn. Trong các nhà máy xi măng, người ta đều biết rằng nhiều vấn đề nhỏ như rò rỉ phớt lò nung, hiệu suất làm mát kém, phun nhiên liệu hoặc độ mịn có thể làm giảm và ảnh hưởng đến hiệu suất của nhà máy. Chỉ riêng những vấn đề này có thể dẫn đến lãng phí nhiệt lên tới sáu phần trăm.

Một chiến lược tối ưu hóa sẽ giảm thiểu mức tiêu thụ nhiên liệu và tối đa hóa sản xuất clinker, điều chỉnh chất lượng clinker khi cần thiết. Ý tưởng chính là làm cho quy trình nhất quán, ổn định và đáng tin cậy hơn. Ví dụ, người vận hành có thể tăng tốc độ quạt hoặc giảm lượng nhiên liệu phun vào lò nung dựa trên hàm lượng oxy trên tháp trao đổi nhiệt. Người ta ước tính rằng chiến lược như vậy có thể giảm mức tiêu thụ nhiệt từ 3 – 5% và cải thiện tuổi thọ vật liệu chịu lửa từ 30 – 50%.

3. Sử dụng nhiên liệu thay thế (AF) và xử lý nhiệt:

Các cơ hội chính để cải tiến và giảm khí thải chính là quá trình đốt cháy. Cơ hội cải thiện chủ yếu có thể được tìm thấy trong các nâng cấp quy trình sử dụng nhiên liệu thay thế AF. Điều quan trọng là phải nhận ra rằng các thiết kế đầu đốt và hệ thống nhiên liệu mới cũng có thể đóng vai trò đáng kể trong việc giảm khí thải CO kJ/kg.

Các đầu đốt và hệ thống nhiên liệu mới có thể góp phần giảm khí thải bằng cách cải thiện tính linh hoạt của nhà máy xi măng trong việc đốt nhiên liệu thay thế, hoặc thay thế nhiên liệu có hàm lượng carbon hóa thạch cao bằng nhiên liệu có hàm lượng carbon hóa thạch thấp.

Những tác động khác của nhiên liệu thay thế đối với hoạt động của nhà máy là tỷ lệ sử dụng vật liệu chịu lửa và tổn thất áp suất tháp sấy gia nhiệt. Phần hữu cơ sẽ đốt cháy và tạo ra năng lượng cần thiết cho quy trình sấy bột liệu. Phần khoáng chất còn lại sẽ được tích hợp vào quy trình đốt và sẽ đóng góp dưới dạng bột liệu tạo thành clinker.

4. Thay thế một lượng đá vôi nguyên liệu bằng xỉ lò cao:

Xỉ lò cao là sản phẩm phụ phi kim loại từ quá trình sản xuất sắt. Nó bao gồm silicat, aluminosilicat và canxi aluminosilicat. Bằng cách thay thế đá vôi nguyên liệu bằng xỉ lò cao, không chỉ có thể ngăn ngừa phát thải CO₂ do phân hủy đá vôi mà còn cải thiện khả năng nung luyện của bột liệu thô.

Xỉ lò cao không phải là vật liệu xi măng bổ sung mới; nó đã được ngành xi măng sử dụng làm thành phần pha trộn trong xi măng hoặc làm vật liệu cốt liệu trong hỗn hợp bê tông từ khá lâu. Mặc dù xỉ lò cao có công dụng lớn trong ngành Xi măng, nhưng khó khái quát việc sử dụng nó trên toàn thế giới, vì chi phí xỉ lò cao và chi phí vận chuyển là quá cao.

Việc sử dụng xỉ lò cao có những lợi ích quan trọng về mặt sinh thái và kinh tế. Việc sử dụng xỉ lò cao đóng góp đáng kể vào các nỗ lực nhằm đạt được các mục tiêu giảm năng lượng và nguyên liệu thô cần thiết trong quá trình sản xuất xi măng.

5. Tiết kiệm năng lượng điện:

Năng lượng điện được sử dụng trong nhà máy xi măng để vận hành quạt, quay lò nung và vận chuyển vật liệu. Nhìn chung, công suất sử dụng trong lò nung thông thường tương ứng với 45 – 55 kWh/tấn clinker. Tiết kiệm điện năng từ việc sử dụng động cơ hiệu suất cao sẽ khác nhau tùy theo từng nhà máy và từng trường hợp. Hầu hết việc thay thế động cơ hiệu suất cao được thực hiện trong thời gian thay thế khi động cơ hiện tại gần hết tuổi thọ.

Một điểm tiết kiệm tiêu thụ điện năng khác trong quy trình sản xuất xi măng là sử dụng động cơ biến tần, động cơ điều khiển tốc độ. Trong hầu hết các trường hợp, động cơ biến tần, động cơ điều khiển tốc độ là bộ phận giảm tiêu thụ điện năng lớn nhất trong quy trình sản xuất xi măng. Động cơ biến tần, động cơ điều khiển tốc độ có thể tiết kiệm từ 10 – 30% điện năng tiêu thụ so với động cơ thông thường có cùng công suất.

6. Tháp trao đổi nhiệt công nghệ mới:

Tháp trao đổi nhiệt là một phần quan trọng của quy trình sản xuất clinker. Một tháp trao đổi nhiệt mới với các cyclon xoáy lốc áp suất thấp sẽ giúp giảm mức tiêu thụ điện năng của quạt ID trong hệ thống lò nung. Có thể giảm được 0,6 – 1,1 kWh/t tùy thuộc vào hiệu suất của quạt ID.

Việc lắp đặt một hệ thống tháp trao đổi nhiệt mới hoặc cải tạo tháp trao đổi nhiệt hiện có phụ thuộc vào từng nhà máy, khiến việc chỉ ra lợi nhuận chung cho khoản đầu tư này trở nên khó khăn. Một hệ thống cyclon mới có thể làm tăng lượng bụi thoát ra khỏi tháp trao đổi nhiệt và như vậy làm tăng tổng chi phí vận chuyển bụi. Điều này cho thấy giải pháp này được khuyến nghị cho các nhà máy mà hệ thống lò nung có tuổi đời trên 20 năm.

7. Thay thế đầu đốt (vòi đốt) lò nung mới:

Công nghệ đầu đốt đã được cải thiện nhanh chóng. Một số đầu đốt khác nhau đã cải thiện khả năng kiểm soát ngọn lửa và tối ưu hóa việc sử dụng nhiên liệu. Một trong những mục tiêu chính của công nghệ đầu đốt mới là tạo ra ngọn lửa ổn định hơn, không phụ thuộc vào loại nhiên liệu.

Độ ổn định của ngọn lửa là một trong những yếu tố quan trọng nhất để duy trì hoạt động ổn định của lò nung và tối đa hóa hiệu quả đốt cháy nhiên liệu, hiệu quả truyền nhiệt bức xạ trong lò nung.

8. Thay thế nhiên liệu hóa thạch bằng nhiên liệu có nguồn gốc từ chất thải (WDF):

Người ta ước tính rằng việc sử dụng nhiên liệu có nguồn gốc từ chất thải (WDF) sẽ tăng một phần trăm trên toàn thế giới mỗi năm. Giải pháp thay thế được một số nhà máy xi măng thực hiện là sử dụng khoảng một phần trăm WDF để thay thế nhiên liệu hóa thạch.

Điều quan trọng cần lưu ý là biện pháp giảm thiểu này là gián tiếp, vì những sản phẩm chất thải này không được đốt trong lò nung xi măng, chúng cũng sẽ bị đốt hoặc bị đưa đến bãi chôn lấp, tạo ra thêm khí thải CO₂. Giải pháp thay thế này có tiềm năng mang lại giá trị lớn cho môi trường về xử lý chất thải trong ngành xi măng.

9. Khả năng nung của bột liệu:

Rất khó để đo lường mức độ đóng góp của khả năng nung của bột liệu. Nhìn chung, các nhà máy xi măng có mục tiêu cải thiện sản lượng và biên lợi nhuận khi xem xét phương án thay thế này. Độ mịn, thành phần và module hóa học của bột liệu là những cải tiến chính cần thực hiện để đạt được khả năng nung của bột liệu giảm.

Những cải tiến như vậy có thể tác động trực tiếp đến việc giảm lượng nhiên liệu cung cấp cho lò nung sử dụng hàng ngày. Những cải tiến này cũng sẽ kéo dài vòng đời của vật liệu chịu lửa và giảm mức tiêu thụ điện năng.

10. Sử dụng các sản phẩm phụ thay thế một phần clinker:

Phương án thay thế này có thể cung cấp giải pháp thực tế cho việc sử dụng một lượng lớn các sản phẩm phụ được tạo ra thay thế cho hàm lượng clinker trong xi măng. Chẳng hạn như đất sét nung, xỉ lò cao của nhà máy thép hoặc tro bay của nhà máy nhiệt điện là những sản phẩm phụ trực tiếp thay thế một phần hàm lượng clinker trong xi măng.

Trong một số trường hợp, sản phẩm phụ có thể góp phần cải thiện độ bền của bê tông. Phương án thay thế này cần được nghiên cứu kỹ để xác định tính khả dụng và chi phí. Nhìn chung, điều quan trọng cần lưu ý là các tiêu chuẩn xi măng cần được xem xét lại để phù hợp với việc sử dụng sản phẩm phụ (ví dụ như đất sét nung) làm giải pháp thay thế clinker trong quá trình giảm phát thải khí nhà kính.

11. Thu giữ và thải bỏ CO₂:

• Các phương pháp khác nhau để thu giữ CO₂ tại điểm đốt cháy đã được nghiên cứu và phát triển. Ví dụ về các khả năng là: tách hóa học, dùng hệ thống màng, tách lạnh và hấp thụ vật lý. Tuy nhiên, chi phí triển khai của từng khả năng này là rất cao; chi phí liên quan trực tiếp đến kỹ thuật và hiệu quả kinh tế. Hơn nữa, các giải pháp xử lý hiện có hiện nay gây ra nhiều nghi ngờ về tính khả thi về mặt kỹ thuật để triển khai trên quy mô lớn.

Nồng độ CO₂ trong nhà máy xi măng cao, quy trình sản xuất xi măng có lưu lượng khí với nhiệt độ thấp khá cao. Lượng nhiệt bổ sung này có thể được sử dụng trong quy trình thu giữ CO₂.

– Xử lý hóa học được coi là quy trình trưởng thành nhất để thu giữ CO₂. Phương pháp tách hóa học dựa trên Định luật Henry, trong đó quá trình hấp thụ phụ thuộc vào nhiệt độ và áp suất của hệ thống.

– Hấp thụ hóa học chủ yếu áp dụng cho hệ thống trong đó khí thải có nồng độ CO₂ thấp và áp suất hệ thống gần với áp suất khí quyển. Các bước chính của phương pháp tách là hấp thụ CO₂ bằng dung môi hóa học và thu hồi CO₂ từ dung môi hóa học bằng cách sử dụng nhiệt độ thấp. Một trong các công nghệ có sẵn để loại bỏ CO₂ khỏi luồng khí là hấp thụ hóa học bằng monoethalnolamine.

– Hấp thụ vật lý là một lựa chọn khác để thu giữ CO₂ và có ứng dụng chính với các khí và hơi có nồng độ thấp được giữ lại trên bề mặt vật liệu rắn xốp. CO₂ được giữ trên bề mặt vật liệu xốp bằng các lực bề mặt (không phải hóa học). Vật liệu hấp phụ rắn được tái sinh bằng nhiệt và quá trình thu giữ CO₂ hoàn tất.

– Hệ thống màng dựa trên các tương tác vật lý và hóa học khác nhau giữa luồng khí và vật liệu màng. Hệ thống màng hiện không được coi là phương pháp tiếp cận phổ biến. Rào cản chính đối với công nghệ này là sự cần thiết của nhiều giai đoạn hoặc chu kỳ, làm tăng trực tiếp mức tiêu thụ năng lượng và do đó, tăng chi phí.

– Phương pháp phân đoạn đông lạnh dựa trên quá trình nén luồng khí và sau đó, nhiệt độ khí giảm xuống khi có thể tách bằng chưng cất. Phương pháp này chủ yếu được khuyến nghị trong trường hợp nồng độ CO₂ cao (trên 90%) và do đó không phù hợp với ngành Xi măng.

• Xử lý thải bỏ CO₂: Các lựa chọn thải bỏ CO₂ là xả CO₂ vào các bể chứa khí tự nhiên hoặc tầng chứa nước ngầm, xả sâu xuống đại dương hoặc tái sử dụng CO₂ trong các hợp chất hữu cơ hữu ích.

Xem xét tất cả các giải pháp hiện có, kịch bản đại dương có khả năng lưu trữ CO₂ cao nhất và hấp thụ lớn nhất lượng CO₂ tạo ra do nhu cầu thực tế của việc giảm thiểu CO₂.

Dự kiến trong vài năm tới, việc lưu trữ CO₂ dưới lòng đất sẽ là một lựa chọn kỹ thuật và kinh tế để xử lý CO₂, đặc biệt là trong trường hợp tăng cường thu hồi dầu và thu hồi khí metan.

Kết luận về sự khả dụng

Để đạt được và duy trì mục tiêu đưa phát thải ròng bằng 0 – NetZero vào năm 2050 mà Việt Nam đã cam kết trong Hội nghị thượng đỉnh về biến đổi khí hậu (COP26), có thể thấy rằng việc áp dụng các công nghệ cải thiện hiệu quả khác nhau là những lựa chọn tốt, đặc biệt là ở các mục tiêu có thể giảm phát thải tới 10% CO₂.

Ngoài mục tiêu giảm phát thải 10% CO₂ này, ngành Xi măng nên áp dụng chuyển đổi thay thế nhiên liệu, sử dụng đất sét nung nhằm thay thế giảm hàm lượng clinker trong xi măng để đạt được mục tiêu giảm phát thải trên 20% CO₂.

Giải pháp sản xuất clinker xi măng thân thiện với môi trường trong giai đoạn hiện nay được tổng kết bằng các lựa trọn trên. Các nhà máy có thể tự lựa chọn cho mình một hay nhiều phương án được áp dụng một cách nhanh nhất, đồng thời có chi phí đầu tư thấp nhất, tiến tới mô hình sản xuất xanh hơn trong ngành Xi măng Việt Nam.

Bên cạnh đó, các cơ quan quản lý cũng cần đưa ra khung pháp lý, có cơ chế định hướng, ghi nhận và khuyến khích việc chuyển đổi này một cách công bằng, khách quan.

Tài liệu tham khao:

1. Nazmul, S.M., E. Croiset và P.L. Douglas, 2006. Nghiên cứu kinh tế kỹ thuật về thu giữ CO₂ từ một nhà máy xi măng hiện có bằng cách sử dụng MEA scrubbing. Tạp chí quốc tế về năng lượng xanh, 3: 1-24.

2. Tài nguyên thiên nhiên Canada Biến đổi khí hậu 2006, ‘Xi măng và bê tông’, có sẵn: http://climatechange.nrcan.gc.ca (truy cập: 15 tháng 3 năm 2007).

3. IPCC. 2001. Biến đổi khí hậu 2001: cơ sở khoa học. Ban liên chính phủ về biến đổi khí hậu, Nhà xuất bản Đại học Cambridge, Cambridge, Vương quốc Anh.

4. Choate, T.W., 2003. Cơ hội giảm phát thải năng lượng và khí thải cho ngành công nghiệp xi măng, Chương trình công nghệ công nghiệp, Bộ năng lượng Hoa Kỳ, Hiệu quả năng lượng và năng lượng tái tạo, 14: 24-29.

5. Sheinbaum, C., I. Jauregui và L. Rodriguez, 1998. Kịch bản giảm phát thải carbon dioxide ở Mexico trong năm 2005. Chiến lược giảm thiểu và áp dụng cho thay đổi toàn cầu, 2: 359-372.

6. Hendriks, C., E. Worrel, D. Dejager, K. Blok và P. Riemer, 2004. Giảm phát thải khí nhà kính từ ngành công nghiệp xi măng. Hội nghị công nghệ kiểm soát khí nhà kính, 1-11.

7. Das, A. và T.C. Kandpal, 1997. Ý nghĩa của năng lượng đối với môi trường trong sản xuất xi măng ở Ấn Độ. Int. J. Energy Research, 21: 299-308.

8. Martin, N., E. Worrel và L. Price, 1999. Hiệu quả năng lượng và cơ hội giảm phát thải carbon dioxide trong ngành công nghiệp xi măng Hoa Kỳ. Báo cáo của bộ phận công nghệ năng lượng môi trường.

9. IEA Greenhouse Gas R&D, 1999. Giảm phát thải khí nhà kính từ ngành công nghiệp xi măng. Báo cáo số PH3/7, 25-49.

10. Saxena, J.P., 1995. Cải thiện năng suất thông qua việc giảm thời gian ngừng hoạt động của lò nung. World Cement, 26 (3), 64-68.

11. Votorantim 1994. Sistema especialista tác giả 25 linhas de cimento, Minérios/Min Magazine, São Paulo, 196, 28-29.

12. Grosse-Daldrup, H. và B. Scheubel, Nhiên liệu thay thế và tác động của chúng lên lớp lót tái chế. Báo cáo Refratechnik, Số 45.

13. Kihara, Y., 1999. Đồng xử lý về vấn đề: xu hướng. Tiếp tục Hội thảo II Phát triển hoạt động tái tạo duy trì và xây dựng dân sự, Tổ chức Comitê Técnico do IBRACON CT-206 Ambiente, São Paulo, Brazil, 35-43.

14. Gouda, G.R., 1977. Nguyên liệu thô xi măng và tác động của chúng đến mức tiêu thụ nhiên liệu. Rock Products, Chicago, 80 (10), 60-64.

15. Damtoft, J.S., 1998. Sử dụng tro bay và các vật liệu thải khác làm nguyên liệu thô và nguồn năng lượng trong ngành công nghiệp xi măng Đan Mạch. Biên bản Hội nghị chuyên đề quốc tế ba ngày CANMET/ACI về Phát triển bền vững của ngành công nghiệp xi măng và bê tông, Ottawa, Canada, CANMET/ACI, 95-105.

16. Collins, R. J. và S.K. Ciesielski, 1994. Tái chế và sử dụng vật liệu thải và sản phẩm phụ trong xây dựng đường bộ. Chương trình nghiên cứu đường bộ hợp tác quốc gia Tổng hợp thực hành đường bộ 199, Ban nghiên cứu giao thông, Washington, DC, 1994.

17. Ehrenberg, A. 2002. Lượng khí thải CO₂ và nhu cầu năng lượng của xỉ lò cao dạng hạt. Biên bản Hội nghị xỉ châu Âu lần thứ 3, ấn phẩm EUROSLAG, 2, 151-166.

18. Jepsen, O.L. và K.P. Christensen, 1998. Cải thiện mức tiêu thụ nhiên liệu và lượng khí thải bằng công nghệ làm mát, cyclone và calciner hiện đại. Biên bản Hội nghị quốc tế WABE về xi măng và bê tông, Montreal, Canada, 5-15.

(Hết)

Con đường nào để ngành Xi măng tiến tới sản xuất xanh? (P1)

28/09/2024 11:23:39 AM

Ngành công nghiệp xi măng là một trong những nguồn phát thải khí nhà kính tương đối lớn. Mặc dù khó xác định chính xác lượng khí nhà kính đến từ các nguồn riêng lẻ và so sánh với tổng lượng khí nhà kính, nhưng các ước tính đều đồng ý rằng, ngành công nghiệp xi măng thải ra ít nhất khoảng 5% lượng khí nhà kính (có nhiều nghiên cứu công bố 8%). Điều này khiến cho ngành công nghiệp xi măng trở thành một trong 5 nguồn khí nhà kính hàng đầu và là nguồn phát thải công nghiệp lớn thứ hai sau ngành sản xuất thép.

Xi măng đã được sản xuất như thế nào?

Xi măng portland về cơ bản là xi măng canxi silicat, được sản xuất bằng cách nung đến nóng chảy (nhiệt độ khoảng 1.450 – 1.500°C) hỗn hợp đá vôi và đất sét đã được nghiền mịn. Thành phần hỗn hợp vôi – sét này thường được hiệu chỉnh bằng cách thêm silicat và oxit sắt trước khi được nghiền mịn và đồng nhất.

Xi măng canxi silicat đầu tiên được sản xuất bởi người Hy Lạp và La Mã. Họ đã phát hiện ra rằng tro núi lửa, nếu được nghiền mịn và trộn với vôi và nước, sẽ tạo ra vữa cứng, có khả năng chống chịu mọi hiệu ứng thời tiết. Phản ứng thủy hóa này được gọi là phản ứng puzolan và là cơ sở cho sự đóng góp vào việc phát triển cường độ của bê tông.

Vào giữa thế kỷ thứ 18, John Smeaton đã phát hiện ra rằng một số loại vôi có chứa hàm lượng silica và alumina thích hợp, có đặc tính thủy lực. Nghĩa là chúng chứa canxi silicat và aluminat hoạt tính, có thể phản ứng với nước để tạo ra hydrat bền, có khả năng chống lại tác động của nước. Smeaton đã sử dụng vật liệu này làm vữa xây dùng để xây dựng ngọn Hải đăng Eddystone vào năm 1759.

Thuật ngữ “portland” được sử dụng vì sản phẩm sau đông cứng có màu sắc tương đồng với màu đá ở bán đảo Portland thuộc vùng Dorset của Vương Quốc Anh. Joseph Aspdin không phải là người đầu tiên sản xuất xi măng canxi silicat nhưng bằng sáng chế của ông đã được ưu tiên sử dụng thuật ngữ “xi măng portland”.

Xi măng được sản xuất trong nửa đầu thế kỷ 19 có thành phần khoáng chất không giống như xi măng portland hiện đại, vì nhiệt độ nung không đủ cao nên không thể tạo thành tricalcium silicate (C3S).

Khoáng chất canxi silicate duy nhất được tạo thành trong lò thời kỳ đó là dicalcium silicate (C2S). Khả năng hoạt hoá và phản ứng thủy lực của khoáng chất C2S thấp hơn nhiều so với khoáng chất C3S.

Clinker xi măng portland chứa 4 khoáng chất, C3S và C2S là hai khoáng chất chính chủ yếu trong clinker (chiếm khoảng 75%), chúng đóng vai trò chính trong việc phát triển cường độ, quyết định các đặc tính về cấu trúc và độ bền lâu dài của xi măng portland. Tuy nhiên, phản ứng giữa CaO (vôi từ đá vôi) và SiO2 (silica từ cát) rất khó thực hiện, ngay cả ở nhiệt độ nung khá cao. Sự kết hợp hóa học được tạo điều kiện thuận lợi rất nhiều nếu có một lượng nhỏ alumina và oxit sắt (thường là 5% Al2O3 và 3% Fe2O3), vì chúng giúp tạo thành pha nóng chảy mà qua đó CaO và SiO2 có thể hòa tan vào pha nóng chảy đó rồi phản ứng với nhau để tạo ra khoáng chất C3S và C2S.

Sự ra đời của lò quay vào cuối thế kỷ 19 và đồng thời đã có những tiến bộ trong công nghệ, cho phép sản xuất ra sản phẩm đồng nhất, nhiệt độ đủ cao liên tục để đảm bảo hình thành lượng đủ lớn khoáng canxi silicat chủ yếu là C3S.

Việc kiểm soát thành phần, chất lượng clinker đã tiến triển từ kiểm soát thử vi sai sang kiểm soát chính xác thành phần hóa bằng các kỹ thuật huỳnh quang tia X, góp phần hoàn thiện công nghệ, tăng năng suất và chất lượng clinker sản xuất.

CO2 đã được hình thành như thế nào trong sản xuất xi măng?

Lượng khí thải carbon dioxide từ quá trình sản xuất xi măng được phân loại từ bốn nguồn chính.

1. Nguồn CO2 lớn nhất từ nguyên liệu chính, do đá vôi được nung nóng và khử cacbon để tạo thành vôi. CO2 có nguồn gốc từ vật liệu đá vôi chiếm tới 50% lượng khí thải.

2. Nguồn CO2 lớn thứ hai là từ nhiên liệu được sử dụng để cung cấp năng lượng nhiệt cần thiết cho quá trình nung luyện clinker. Nhiên liệu chính sử dụng cho quá trình nung luyện clinker xi măng có thể là dầu FO, DO hoặc than đá được nghiền mịn. Nguồn từ nhiên liệu đốt cháy chiếm 40%.

3. Nguồn CO2 từ sử dụng điện chiếm 5%.

4. Phương tiện vận tải chiếm 5%.

Như vậy, các nguồn chính sinh ra carbon dioxide trong sản xuất xi măng là quá trình đốt nhiên liệu hóa thạch và nung vôi. Các loại nhiên liệu phổ biến nhất là than, cốc dầu mỏ, dầu nhiên liệu và khí đốt tự nhiên. Hiện nay, ngành công nghiệp xi măng dựa trên 3 yếu tố cơ bản để lựa chọn nhiên liệu là: chi phí, chất lượng sản phẩm và tác động đến môi trường.

Nhiên liệu đáp ứng tốt nhất ba yêu cầu cơ bản này sẽ là lựa chọn được ưu tiên. Điều quan trọng cần lưu ý là các yếu tố như chi phí cho hệ thống nung mới, lượng lưu trữ và tình trạng sẵn có của nhiên liệu tại địa phương cũng đóng vai trò quan trọng trong quá trình ra quyết định lựa chọn.

Trong quá trình nung trong lò, đá vôi trong nguyên liệu thô sẽ bị phân hủy và CaO, CO2 sẽ được hình thành. Tỷ lệ canxi oxit (CaO) trong clinker thường nằm trong khoảng từ 64 – 67%, phần còn lại bao gồm các oxit sắt, oxit silic và oxit nhôm. Lượng CO2 được tạo ra sẽ bị thay đổi tùy theo hàm lượng đá vôi có trong bột liệu thô.

Một ví dụ về cân bằng khối lượng để sản xuất một tấn clinker xi măng được thể hiện như sau:

| Vào lò | Ra lò |

| 1.530 kg bột liệu | 1.000 kg clinker |

| 78 kg dầu nhiên liệu | 668 kg CO2 |

| 1.135 kg không khí cháy | 850 kg N2 |

| 1,0 kg khí vận/c bột liệu | 226 kg O2 |

Những nguồn phát thải CO2 khác trong nhà máy xi măng, chẳng hạn như từ điện và thiết bị di động, vận chuyển. Tuy nhiên, chúng chỉ chiếm một phần nhỏ (<10%) trong tổng lượng CO2 tạo ra trong quá trình sản xuất clinker xi măng.

(Còn nữa)

Ông Tống Văn Nga, Chủ tịch Hội Vật liệu Xây dựng Việt Nam (VAMB) phát biểu khai mạc Hội thảo.

Trong đó, một số loại sản phẩm vật liệu xây dựng quan trọng như: xi măng, gạch gốm ốp lát, kính xây dựng, sứ vệ sinh, sắt thép… đã đạt được những kết quả đáng ghi nhận. Tổng giá trị doanh thu hàng năm ngành Vật liệu xây dựng ước đạt 47 tỷ USD, chiếm khoảng 11% GDP quốc gia, đặc biệt ngành công ngiệp vật liệu xây dựng đã đầu tư và xử lý rác thải trong các lò nung sản xuất, góp phần bảo vệ môi trường. Hiện nay, ngành Vật liệu xây dựng Việt Nam tiếp tục tập trung trong việc nghiên cứu phát triển các chủng loại vật liệu xây dựng mới, tính năng cao như: vật liệu xây dựng xanh; vật liệu xây dựng ứng dụng nghệ nano trong sản xuất; công nghệ in 3D.

Tại Hội thảo, các đại biểu tích cực thảo luận các nội dung và đề xuất giải pháp phát triển ngành Vật liệu xây dựng Việt Nam hiện đại và bền vững, như: Thực trạng và giải pháp phát triển vật liệu xây dựng Việt Nam; Nhìn lại 4 thập kỷ phát triển của ngành Xi măng Việt Nam; Triển khai kinh tế tuần hoàn tại Tổng Công ty Xi măng Việt Nam; Giải pháp đồng xử lý chất thải tại INSEE Việt Nam hướng tới Net Zero; Các sản phẩm carbon thấp của SCG Việt Nam; Công nghệ mới trong đa dạng hóa sản xuất sản phẩm xi măng sợi; Tái chế tro xỉ, thạch cao của ngành công nghiệp nhiệt điện than và phân bón hóa chất – ứng dụng sản xuất vật liệu xây dựng xanh, bền vững theo mô hình kinh tế tuần hoàn; Cầu cạn sử dụng bản bê tông cốt thép trên cọc ly tâm PRC; Công nghệ sản xuất và ứng dụng sàn rộng dự ứng lực; Nghiên cứu và ứng dụng bê tông siêu tính năng ở Việt Nam.

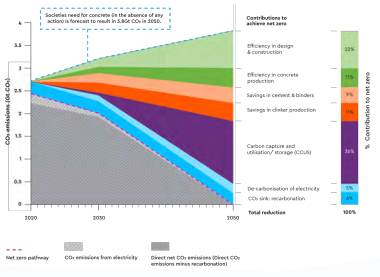

Theo Hiệp hội Xi măng và Bê tông Toàn cầu (GCCA), lĩnh vực xây dựng sản sinh ra khoảng 2,5 tỷ tấn CO₂/năm với khả năng sẽ tăng lên 3,8 tỷ tấn/năm vào năm 2050 nếu không có những cố gắng giảm nhẹ CO₂ do nhu cầu bê tông ngày càng tăng. Xấp xỉ 60% lượng khí phát thải này có nguồn gốc từ quá trình khử carbon trong đá vôi với 40% lượng còn lại là từ quá trình đốt các nhiên liệu được sử dụng trong các dây chuyền sản xuất clinker. Ngoài ra, tiêu thụ điện năng cũng gián tiếp góp phần vào lượng phát thải khí CO₂ khi không được tái tạo.

Chuỗi giá trị trong lĩnh vực xây dựng, bao gồm cả 5Cs (clinker, xi măng, bê tông, xây dựng và carbonat hóa) của Cembureau, có tiềm năng đáng kể trong việc khử giảm phát thải khí CO₂ phấn đấu hướng tới trung hòa carbon. Việc đạt được mục tiêu này đòi hỏi sự nỗ lực chung từ tất cả các cổ đông lấy sản xuất clinker và xi măng làm trọng tâm.

Lộ trình ròng bằng 0 Net-Zero của GCCA. (Nguồn: Báo cáo Tiến độ ròng bằng 0 ngành Xi măng của GCCA)

Nâng cao hiệu suất nhà máy/cải thiện chất lượng clinker

Clinker chất lượng cao có thể giảm bớt hệ số clinker trong xi măng do đó giảm bớt lượng khí phát thải CO₂.

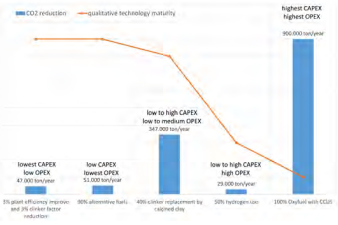

Tương tự, việc nâng cao chất lượng clinker có thể mang lại các mức khử giảm CO₂ đáng kể. Clinker có chất lượng tốt hơn có nghĩa là nhu cầu sử dụng ít hơn mà vẫn đạt được cường độ xi măng tương tự. Việc giảm 3% hệ số clinker trong kịch bản nhà máy tiêu chuẩn của FCT sẽ giảm lượng khí phát thải CO₂ đi khoảng 34.000 tấn/năm. Kết hợp điều này với việc tăng hiệu suất lên 3% mang lại tổng lượng khử giảm xấp xỉ 47.000 tấn/năm.

Vòi đốt Turbu Flex tiên tiến từ FCT cho tỷ lệ thay thế cao với AF. (Nguồn: FCT)

Sử dụng nhiên liệu thay thế

Điều này nghe có vẻ không đúng rằng việc sử dụng nhiên liệu thay thế (AF) sẽ giảm được lượng khí phát thải CO₂, vì quá trình đốt chúng cũng giải phóng ra CO₂. Nhưng điều này là thật, việc sử dụng AF ngăn ngừa việc tiêu thụ thêm nhiên liệu hóa thạch và lượng khí phát thải có liên quan. AF, thường là phụ phẩm của các ngành công nghiệp khác, có thể thay thế nhiên liệu hóa thạch, giảm thiểu tổng lượng khí phát thải carbon. Bằng cách này, carbon từ AF một lần nữa được tái sử dụng sau các mục đích chính của chúng, thay vì sử dụng một nguồn carbon hoàn toàn mới lấy từ nhiên liệu hóa thạch.

Việc sử dụng AF là một công nghệ đã phát triển với các nhà máy ở Châu Âu có thể đạt tới 90% mức thay thế bằng AF dạng rắn và lên tới 100% khi xem xét đến hỗn hợp AF rắn và lỏng. Chi phí chuyển đổi một nhà máy sang mức thay thế cao thay đổi dựa trên các yếu tố như thiết kế nhà máy, thời gian lưu của thiết bị hiện có, chất lượng của AF mà có thể có nguồn gốc/được chuẩn bị và công nghệ của thiết bị đốt, cùng các yếu tố khác.

Đối với lò tiêu chuẩn nói đến trong bài viết này, việc tăng 10% mức tỷ lệ thay thế nhiệt khi thay thế than bằng RDF có thể giảm được lượng khí phát thải CO₂ khoảng 6.000 tấn/năm. Việc đạt được mức tỷ lệ thay thế 90% sẽ giảm được lượng khí phát thải xấp xỉ 51.000 tấn/năm. Đầu tư vào các nghiên cứu CFD đối với calciner và các hệ thống đốt tiên tiến như vòi đốt lò Turbu-FlexTM của FCT là các khoản đầu tư tương đối thấp có thể tạo điều kiện thuận lợi cho sự chuyển đổi này.

Thay thế clinker bằng vật liệu kết dính phụ trợ

Nguyên liệu có các đặc tính kết dính khi được trộn lẫn với nước hoặc các nguyên liệu khác, được biết đến là vật liệu kết dính phụ trợ (SCMs), đã được sử dụng trong vài thập kỷ nay làm vật liệu thay thế clinker. Tro bay từ các nhà máy điện chạy bằng than, xỉ từ quá trình luyện kim và vật liệu puzolan tự nhiên là các ví dụ phổ biến của SCMs. Tuy nhiên, tính sẵn có của chúng đang giảm đi, thúc đẩy việc tìm kiếm các lựa chọn thay thế, với đất sét nung đang là sự lựa chọn đáng chú ý đã được sử dụng trong xi măng hơn 40 năm qua ở một số quốc gia, ví dụ như Brazil.

Đất sét thô được sấy khô và nghiền mịn bên trái phía trên đất sét nung không có các kỹ thuật kiểm tra mầu sắc bên phải phía trên và đất sét nung có quy trình kiểm tra màu sắc được cấp bằng sáng chế của FCT bên dưới. (Nguồn: FCT)

Đối với lò tiêu chuẩn đề cập đến trong bài viết này, việc thay thế 40% clinker bằng đất sét nung có thể giảm được lượng khí phát thải khoảng 347.000 tấn/năm.

Sử dụng hydro

Xem khí hydro là một loại nhiên liệu không có carbon, thì nên cân nhắc ý tưởng khử giảm lượng khí phát thải CO₂. Cho đến nay, việc sử dụng hydro trong sản xuất xi măng đã bị hạn chế đến lượng rất nhỏ, trong phạm vi tỷ lệ phần trăm một con số, từ 0,2 – 3%. Hạn chế này nằm ở công đoạn sản xuất hơn là ở công đoạn đốt cháy, đặc biệt là khi xem xét đến việc sản xuất hydro thân thiện với môi trường.

Ngày nay, những lượng lớn (trên 99%) hydro sản xuất ra là từ quá trình tinh lọc khí tự nhiên mà giải phóng ra một lượng CO₂ đáng kể vào trong khí quyển. Nếu trường hợp này xảy ra, việc đốt khí tự nhiên trực tiếp trong lò có tác động môi trường thấp hơn. Hơn nữa, hydro vẫn đắt tiền hơn so với các nhiên liệu khác và không có sẵn rộng rãi cho ngành này, do vậy không phải là giải pháp lựa chọn khả thi lúc này cho sản xuất xi măng.

Nếu như hydro thân thiện với môi trường (ví dụ, khi được sản xuất thông qua quá trình điện phân nước sử dụng năng lượng mặt trời hoặc năng lượng gió) trở nên sẵn có với mức giá bán chấp nhận được trong tương lai, thì sẽ có một số thách thức khi sử dụng hydro trong sản xuất xi măng ở quy mô lớn. Điều này sẽ bao gồm cả độ phát xạ nhiệt của ngọn lửa bị giảm đi, lượng khí phát thải NOx và hạ tầng cơ sở phân phối tăng lên. Tuy nhiên, những rào cản này có ý nghĩa chỉ khi đạt được mức thay thế với \ hydro trên 50%. Đã có những khoản đầu tư quan trọng để khiến cho quá trình sản xuất hydro trở nên hợp lý hơn, với những lượng lớn hơn và sạch hơn. FCT đã viết một bài báo đầy đủ trên Tạp chí World Cement tháng 11/2022 bàn luận về những khía cạnh xung quanh việc sử dụng hydro trong các lò clinker.

Vòi đốt của FCT hiện được bàn giao cho sử dụng hydro, sẵn sàng cho bất cứ khi nào hydro xanh và hợp lý hơn có sẵn. Đối với lò tiêu chuẩn nói đến trong bài viết này, việc thay thế 50% than bằng hydro sẽ giảm được lượng khí phát thải CO₂ khoảng 29.000 tấn/năm.

Đốt nhiên liệu oxy

Đốt nhiên liệu oxy là một công nghệ có thể đóng vai trò quan trọng trong việc giảm thiểu lượng khí phát thải CO₂ trong ngành xi măng. Trong lò xi măng truyền thống, nhiên liệu được đốt trong không khí, mà có chứa khoảng 21% lượng khí oxy và 78% lượng khí nitơ. Khí nitơ trong không khí không đóng góp gì vào quá trình đốt và thay vào đó lại kết thúc trong khí thải, làm loãng hàm lượng CO₂. Mặt khác, việc đốt nhiên liệu oxy liên quan đến quá trình đốt nhiên liệu với khí oxy thuần khiết thay vì không khí, phần hồi lưu của CO₂ từ khí thải trở lại máy làm nguội. Phương pháp này tạo ra quá trình đốt hiệu quả hơn và mạnh hơn cũng như giảm được đáng kể lượng khí phát thải nitơ oxit (NOx). Trong khi quá trình đốt nhiên liệu oxy không giảm được lượng khí phát thải CO₂, nó không tạo ra khí thải giàu CO₂, làm cho nó trở nên dễ dàng hơn và hiệu quả hơn về chi phí để thu gom và tồn trữ hoặc sử dụng.

Quá trình đốt được thể hiện bằng bề mặt đẳng nhiệt được tô màu bởi phần mol CO trên cùng đốt nhiên liệu oxy dưới cùng đốt thông thường với khí. (Nguồn: FCT)

Vòi đốt FCT được thiết kế dành riêng cho vận hành dưới các điều kiện đốt nhiên liệu oxy với các điều chỉnh nhỏ.

Điện hóa xanh, CCUS và các giải pháp khác

Đã có một số sáng kiến trong lĩnh vực điện hóa trực tiếp và sử dụng các chất mang nhiệt để thay thế việc đốt cháy trong các quá trình thiêu kết clinker. Tuy nhiên, chúng vẫn còn đang trong giai đoạn phôi thai khi so sánh với các giải pháp thay thế đã bàn luận đến ở đây. Những thách thức chính là phải thiết lập các thiết bị tin cậy và các nguyên liệu có thể truyền 1450°C vào clinker, một nguồn năng lượng xanh tin cậy cho cả năm và một lượng lớn MW cần thiết cho quá trình thiêu kết clinker. Đối với quá trình đốt, ví dụ 100 MW có thể đạt được dễ dàng và không tốn kém, trong khi điện hóa xanh, ví dụ từ năng lượng mặt trời, sẽ yêu cầu vài km² các tấm pin mặt trời, một trạm điện và toàn bộ các hoạt động bảo trì liên quan tới thiết bị này.

So sánh giữa các công nghệ khác nhau về khử giảm lượng khí phát thải CO₂. (Nguồn: FCT)

- CCUS được nhận thấy là một công nghệ quan trọng giúp giảm bớt sự biến đổi khí hậu nhờ giảm thiểu lượng phát thải khí hiệu ứng nhà kính từ các nguồn phát điện và công nghiệp vào năm 2050. Các công trình công nghiệp với các công nghệ khác nhau đã sẵn sàng, tuy nhiên, chi phí cao, nhu cầu năng lượng và sự cần thiết có kinh nghiệm thực tế vẫn là những thách thức đáng kể đối với việc triển khai công nghệ này trên diện rộng lúc này. Việc tăng cường đầu tư vào công nghệ này có thể làm thay đổi tình thế trong những năm tới.Một số công nghệ khác, vẫn còn đang giai đoạn trứng nước, cần nghiên cứu, đầu tư và mở rộng quy mô thêm để có thể sử dụng trên quy mô công nghiệp. Tuy nhiên, chủ đề này quá rộng để đề cập đến trong bài viết này.

Kết luận

Ngành Xi măng đang phải đối mặt với những vấn đề quan trọng trong việc khử giảm lượng khí phát thải CO₂, nhưng một số phương án đã có có thể đạt được các mức khử giảm đáng kể, mỗi phương án đều có những thách thức riêng, về chi phí và khả năng khử giảm CO₂.

Điều quan trọng cần lưu ý rằng giải pháp để có thể trung hòa CO₂ chính là sự kết hợp giữa các phương pháp khác nhau.

Mỗi nhà máy hiện đang ở giai đoạn khác của quá trình khử carbon, mỗi nhà máy có những tình huống đặc biệt yêu cầu phải có các giải pháp tùy chỉnh. Ví dụ, sẽ không có ý nghĩa gì khi một nhà máy chỉ đầu tư vào việc đốt đất sét nung hoặc hydro, trong khi hiệu suất nhà máy và việc sử dụng AF chưa đạt được mức cao nhất.

Bằng cách nâng cao hiệu suất nhà máy sử dụng AF thay thế clinker bằng SCMs và khai thác khả năng sử dụng hydro, cùng với các tiến bộ và công nghệ mới ra đời, ngành này có thể hướng tới một tương lai bền vững.

- https://ximang.vn/chuyen-de-xi-mang/cac-giai-phap-san-co-de-giam-phat-thai-tu-qua-trinh-san-xuat-xi-mang-va-clinker-19517.htm

- Nguồn :ximang.vn

Công ty cổ phần Vissai Ninh Bình cần tuyển :

Công nhân vận hành nghiền xi : 10 người

Công nhân vận hành đóng bao :10 người

Công nhân vận hành bốc xếp :10 người….

CHi tiết thông tin tuyển dụng như sau :

Hiện, cả nước đã có 34 dây chuyền đầu tư lắp đặt và đưa vào hoạt động hệ thống phát điện nhiệt dư với tổng công suất khoảng 248 MW, chủ yếu là các nhà máy xi măng của khối doanh nghiệp tư nhân và liên doanh. Lượng phát thải tại Việt Nam khoảng 60.000 tấn rác/ngày, trong đó có 60% là rác thải sinh hoạt. Tuy nhiên, rác thải sử dụng làm nhiên liệu thay thế trong các nhà máy xi măng hiện nay chủ yếu là rác thải công nghiệp. Cả nước vẫn chưa có nhà máy xi măng nào sử dụng rác thải sinh hoạt để đốt.

Theo báo cáo của Vụ Vật liệu Xây dựng, Chính phủ đã ban hành nhiều cơ chế, chính sách để thúc đẩy phát triển ngành Xi măng và tiết kiệm năng lượng, giảm phát thải khí nhà kính.

Đại diện của VICEM khẳng định, mục tiêu của chiến lược áp dụng công nghệ phát điện tận dụng nhiệt khí thải là tận dụng nhiệt thừa để phát điện tại các dây chuyền sản xuất xi măng nhằm tự cung cấp một phần điện tiêu thụ, đồng thời giảm lượng phát thải bụi và khí CO2.

Nguồn điện phát ra được hòa đồng bộ vào lưới điện của các nhà máy. Hệ thống trạm phát điện tận dụng nhiệt khí thải được thiết kế, lắp đặt không làm ảnh hưởng đến quá trình vận hành bình thường của dây chuyền sản xuất clinker.

Có 9/10 doanh nghiệp thành viên của Tổng Công ty Xi măng Việt Nam (Vicem) dự kiến triển khai lắp đặt, vận hành hệ thống tận dụng nhiệt khí thải để phát điện (hệ thống WHR). Theo tính toán, các dự án tận dụng nhiệt khí thải đang triển khai có tổng công suất lắp đặt dự kiến khoảng 71,45 MW, tổng công suất phát điện dự kiến khoảng 63,4 MW.

Trong khi đó, mục tiêu của chiến lược sử dụng rác thải làm nhiên liệu thay thế là đẩy mạnh phát triển kinh tế tuần hoàn để sử dụng tiết kiệm tài nguyên không tái tạo và giảm phát thải ra môi trường. Để hiện thực hóa mục tiêu nêu trên, Vicem đã nghiên cứu xử lý chất thải sinh hoạt và sử dụng chất thải thông thường làm nhiên liệu thay thế trong nhà máy sản xuất xi măng. Hiện, Vicem đang áp dụng công nghệ đồng xử lý chất thải trong lò nung xi măng tại các đơn vị thành viên, thu về năng suất rất cao.

Để thúc đẩy phát triển kinh tế tuần hoàn, Vicem đề xuất Chính phủ, Bộ Xây dựng và các cơ quan liên quan nghiên cứu sửa đổi, bổ sung một số quy định hiện hành đối với việc xử lý chất thải, đồng xử lý chất thải trong sản xuất xi măng; Xem xét từng bước thí điểm xây dựng thị trường chất thải. Vụ Vật liệu Xây dựng cũng đề nghị các Bộ, ngành tiếp tục nghiên cứu, ban hành cơ chế, chính sách hỗ trợ các doanh nghiệp.

Kính gửi: Quý Công ty

Công ty Cổ phần Vissai Hà Nam trân trọng kính mời Quý công ty có quan tâm, có năng lực tham gia chào giá gói thầu Khảo sát, tư vấn, thiết kế, cung cấp hàng hóa và thi công nghiệm thu đóng điện Dự án Xóa T trạm 110kV Công ty Cổ phần Vissai Hà Nam E24.10 theo hình thức EPC chào giá cạnh tranh, sử dụng nguồn vốn chủ sở hữu của Công ty Cổ phần Vissai Hà Nam.

- Giới thiệu chung

– Tên gói thầu (EPC): Khảo sát, tư vấn, thiết kế, cung cấp hàng hóa và thi công nghiệm thu đóng điện dự án Xóa T trạm110kV Công ty Cổ phần Vissai Hà Nam E24.10

– Chủ đầu tư: Công ty Cổ phần Vissai Hà Nam.

– Nguồn vốn: Vốn chủ sở hữu của Công ty Cổ phần Vissai Hà Nam.

– Vị trí: Thôn Nam Công, Thanh Thủy, Thanh Liêm, Hà Nam

– Hiện trạng mặt bằng: Trạm E24.10 đang hoạt động

– Quy mô (loại công trình và chức năng): Xóa T đấu nối vào đường dây

– Phạm vi công việc của gói thầu: Khảo sát, tư vấn, thiết kế, cung cấp hàng hóa và thi công nghiệm thu đóng điện dự án Xóa T trạm110kV Công ty cổ phần Vissai Hà Nam E24.10

– Thời hạn hoàn thành: 10 tháng

- Nội dung yêu cầu

– Hồ sơ chào giá bao gồm: Phương án kỹ thuật, năng lực và giá. Chủ đầu tư sẽ lựa chọn Nhà thầu đáp ứng tốt nhất các yêu cầu (kỹ thuật và năng lực) và có giá hợp lý.

Nhà thầu tham gia chào giá gói thầu nêu trên liên hệ với Chủ đầu tư để liên hệ khảo sát và cung cấp thông tin. Thông tin chi tiết liên hệ: Mr. Thái Văn Luân. Điện thoại: 0979 933 454.

Thông tin chi tiết theo file kèm !

Hồ sơ chào giá để trong phong bì dán kín và gửi về:

Địa chỉ: Lô C7, khu công nghiệp Gián Khẩu, huyện Gia Viễn, tỉnh Ninh Bình

Người nhận: Mr. Thái Văn Luân. Điện thoại: 0979 933 454.

Thời hạn nộp hồ sơ chào giá: trước 16h00, ngày 10/12/2024.

Công ty Cổ phần Vissai Hà Nam kính mời các đơn vị quan tâm nộp hồ sơ chào giá theo thời gian và địa điểm đã nêu.

Mẫu hồ sơ mời thầu :https://drive.google.com/drive/folders/14hhl45aHhHwx7NKZ_jrgmg6rO9-R6zGa?usp=sharing