Ưu, nhược điểm của các công nghệ thu gom carbon trong ngành Xi măng

Các phương án giảm thiểu lượng phát thải khí hiệu ứng nhà kính

Việc triển khai thu gom carbon trong ngành Xi măng là một lĩnh vực rất được quan tâm khi nói đến việc khử giảm lượng phát thải khí hiệu ứng nhà kính (GHG). Theo Hiệp hội Xi măng và Bê tông Toàn cầu, sản xuất xi măng chịu trách nhiệm đối với gần 7% lượng khí phát thải carbon dioxide (CO₂) trên toàn cầu. Đó là do quá trình nung giải phóng CO₂ ra khỏi đá vôi (carbonat canxi) trong quá trình sản xuất clinker. Sản xuất clinker cũng yêu cầu nhiệt độ cao và đốt nhiên liệu để cung cấp năng lượng cho quá trình. Do đó, lượng khí phát thải từ quá trình sản xuất xi măng chủ yếu phát sinh từ quá trình và nhiên liệu tiêu hao cho quá trình nung.

– Cải thiện hiệu suất năng lượng: Thực hiện các công nghệ và các quy trình hiệu quả về năng lượng có thể giảm bớt mức tiêu hao năng lượng trong quá trình sản xuất clinker, do đó giảm bớt lượng khí phát thải CO₂. Điều này bao gồm tối ưu hóa các hoạt động vận hành lò nung, cải tiến các hệ thống thu hồi nhiệt và giảm thiểu sự lãng phí năng lượng.

– Nhiên liệu thay thế (AF): Thay thế các nhiên liệu hóa thạch truyền thống bằng AF chẳng hạn như sinh khối, nhiên liệu có nguồn gốc từ rác thải, và nhựa không thể tái chế có thể giảm bớt lượng khí phát thải CO₂ từ quá trình sản xuất clinker. Các loại AF này có chứa một số hàm lượng carbon sinh học và có thể giúp giảm bớt tổng lượng carbon hóa thạch trong quá trình sản xuất xi măng.

– Các sản phẩm ít carbon hơn: Việc phối trộn clinker với các vật liệu kết dính phụ trợ như tro bay hoặc xỉ có thể giảm bớt lượng clinker cần thiết trong sản xuất xi măng.

– Đốt bằng nhiên liệu oxy: Lò xi măng và/hoặc calciner có thể được thiết kế để sử dụng ô-xi thuần khiết thay vì khí. Điều này dẫn đến dòng khí thải có hàm lượng CO₂ cao hơn khiến cho dễ dàng thu gom nó hơn.

– Thu gom và tồn trữ carbon (CCS): Phương pháp này thu gom CO₂ từ khí thải thoát ra trong quá trình sản xuất xi măng. Các công nghệ thu gom carbon có thể áp dụng rộng rãi hơn và có thể được trang bị thêm cho các nhà máy xi măng hiện tại.

Mặc dù đã có sẵn nhiều phương án lựa chọn đa dạng, vẫn có những hạn chế đối với các giải pháp tiếp cận này. Ví dụ, hiệu suất năng lượng của nhà máy xi măng thường được tối ưu hóa và có thể yêu cầu những khoản đầu tư đáng kể vào tối ưu hóa hoặc cải tiến thêm. AF thay đổi theo tính sẵn có và chất lượng của chúng và cần phải thiết lập các hạ tầng cơ sở để cung cấp chúng.

Việc thay thế clinker bằng các vật liệu phụ trợ có thể ảnh hưởng tới năng suất và chất lượng của sản phẩm xi măng thành phẩm, có khả năng tác động tới các đặc tính như cường độ, độ bền và thời gian đông kết. Tính sẵn có và chi phí của vật liệu phụ trợ như tro bay và xỉ có thể thay đổi theo từng vùng làm hạn chế việc áp dụng rộng rãi chúng làm chất thay thế clinker.

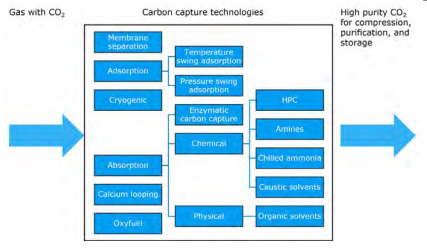

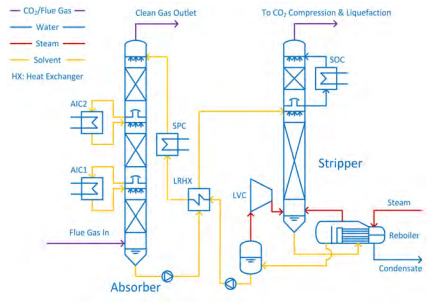

Hình 1. Tổng quan về các công nghệ thu gom carbon.

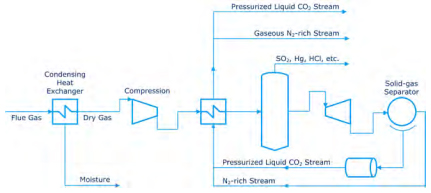

Hình 2. Sơ đồ công nghệ của quá trình thu gom carbon làm lạnh cryo.

Việc đốt bằng nhiên liệu oxy nhằm mục đích tạo ra dòng khí CO₂ tập trung cao bằng cách sử dụng khí oxy thuần khiết cho quá trình đốt. Tuy nhiên, lượng gió giả xâm nhập vào trong nhà máy xi măng sẽ gây ô nhiễm sản phẩm có chứa CO₂ tập trung cao và có thể sẽ cần đến thiết bị thu gom carbon bổ sung thêm.

Các công nghệ CCS vẫn còn tương đối mới khi áp dụng cho các nhà máy xi măng và có thể cần phải phát triển và tối ưu hóa thêm để đạt được mức độ triển khai rộng rãi. Việc triển khai CCS có thể sẽ rất tốn kém và quy mô triển khai cần thiết để đạt được mức khử giảm khí phát thải đáng kể trong ngành Xi măng có thể sẽ đặt ra những thách thức về kinh tế và dịch vụ hậu cần. Việc tìm ra các cơ sở tồn trữ phù hợp cho CO₂ thu gom được và đảm bảo tính toàn vẹn và sự an toàn của chúng về lâu về dài có thể là thách thức. Tuy nhiên, các công nghệ thu gom carbon mang lại mức khử giảm lượng khí phát thải CO₂ đáng kể vì nó có thể thu gom hầu hết CO₂ từ khí thải thoát ra từ quá trình sản xuất xi măng.

Tổng quan về các công nghệ thu gom carbon

Các công nghệ thu gom carbon có thể được sử dụng để thu gom khí phát thải CO₂ từ các ngành công nghiệp khác nhau như xi măng, phát điện, luyện kim, các nhà máy khí sinh học và các nhà máy lọc dầu. Hiện tại, đang có sẵn rất nhiều loại công nghệ thu gom carbon. Hàm lượng CO₂ cao trong khí thải từ quá trình sản xuất xi măng là một ưu điểm vì các công nghệ thu gom carbon được hưởng lợi từ hàm lượng CO₂ cao hơn. Ưu điểm khác nữa đó là các nhà máy xi măng là các nguồn điểm CO₂ lớn cho phép đạt được hiệu quả kinh tế nhờ quy mô, do đó giảm được vốn đầu tư trên mỗi tấn CO₂. Hơn nữa, các nhà máy xi măng hoạt động ở mức tải cơ bản ổn định, do đó ít có biến động về lượng khí phát thải CO₂. Tuy nhiên, vị trí của các nhà máy xi măng có thể gây ra thách thức đối với cơ sở hạ tầng CO₂.

Tổng quan về các công nghệ thu gom carbon được trình bày ở Hình 1. Mỗi công nghệ thu gom carbon đều có những ưu điểm và thách thức, bao gồm cả mức tiêu hao năng lượng, chi phí, khả năng mở rộng quy mô và tác động môi trường. Công nghệ thu gom carbon áp dụng nguyên lý phân tách bằng hóa học hoặc vật lý.

Các quá trình phân tách vật lý bao gồm hấp thụ, tách chất dùng màng lọc và phân tách bằng cryo. Các quá trình hấp thụ liên quan đến khí thải đi qua vật liệu rắn được biết đến là chất hấp thụ có thể thu gom/thu giữ có lựa chọn CO₂. Các chất hấp thụ phổ biến là carbon hoạt hóa hoặc zeolit. Ngay khi chất hấp thụ đã bão hòa với CO₂, nó được tái sinh bằng cách thay đổi nhiệt độ hoặc áp suất, giải phóng ra CO₂ thu gom được cho tồn trữ hoặc sử dụng. Phân tách bằng màng lọc sử dụng các màng lọc bán thấm để phân tách có lựa chọn CO₂ ra khỏi khí thải dựa vào sự khác biệt về kích thước và khả năng hòa tan của phân tử. Phân tách bằng cryo liên quan đến việc làm nguội khí thải đến nhiệt độ cực kỳ thấp để ngưng và phân tách CO₂ ra khỏi các khí khác.

Các quá trình phân tách vật lý được áp dụng rộng rãi cho tách CO₂ ra khỏi khí sinh học (nâng cấp khí sinh học) có hàm lượng CO₂ cao hơn một chút so với khí thải từ quá trình sản xuất xi măng. Các quá trình phân tách vật lý cũng có thể kết hợp và các hệ lai để tận dụng những thế mạnh bổ sung của chúng và để đạt được độ tinh khiết CO₂ cao hơn. Tuy nhiên, có rất ít tài liệu tham khảo cho các quy trình này để áp dụng trên quy mô lớn.

Hiện tại, quá trình hấp thụ dựa vào amin là công nghệ thu gom carbon phát triển nhất có những tài liệu tham khảo cho áp dụng quy mô lớn. Trong quá trình này, khí thải có chứa CO₂ được đưa qua tháp hấp thụ và tiếp xúc với dung dịch kiềm được biểu thị là dung môi. CO₂ phản ứng và được hấp thụ vào trong dung môi. Dung môi cùng với CO₂ đã được hấp thụ sẽ được tái sinh trong một cột cất, thường diễn ra ở nhiệt độ cao. Ngay khi CO₂ được giải phóng ra, dung môi được tái sinh sẽ quay trở lại tháp hấp thụ để thu gom/thu giữ thêm CO₂ từ khí thải. CO₂ được giải phóng ra sau đó có thể được nén và vận chuyển đi tồn trữ hoặc sử dụng.

Hinh 3. Sơ đồ công nghệ về tháp hấp thụ cho quá trình carbonat kali nóng.

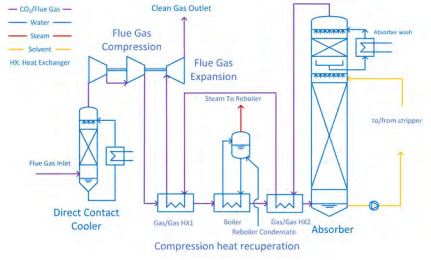

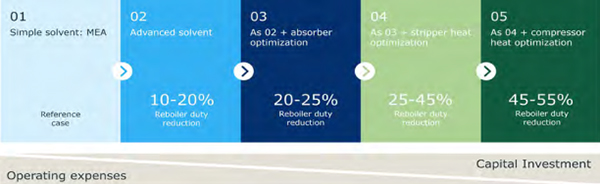

Hình 4. Thu gom carbon dựa vào amin cùng với làm mát trung gian bằng chất hấp thụ AIC và nén hơi loãng LVC.

Thu gom carbon bằng làm lạnh cryo là một quá trình phân tách vật lý tách CO₂ bằng cách làm nguội dòng khí đến nhiệt độ rất thấp, thường là từ -100 đến -135°C. Sơ đồ quá trình phân tách bằng làm lạnh cryo được minh họa ở Hình 2. Trong sơ đồ công nghệ, hàm lượng nước trong dòng khí được tách ra bằng cách ngưng hơi. Dòng khí sau đó trải qua quá trình nén và làm mát để đạt được các điều kiện trong đó CO₂ bị khử thăng hoa, trở thành chất rắn từ pha khí của nó, và CO₂ sau đó có thể được tách ra.

Do các chi phí liên quan tới quá trình nén khí thải, quá trình thu gom carbon bằng làm lạnh cryo được hưởng lợi lớn từ hàm lượng CO₂ cao trong khí thải được xử lý như trong trường hợp sản xuất xi măng. Quá trình phân tách bằng cryo cũng có thể kết hợp với quá trình hấp thụ dao động áp suất, phân tách bằng màng lọc hoặc nhiên liệu khí ô-xi để làm tăng hàm lượng CO₂ trước khi phân tách bằng cryo.

Thu gom carbon bằng làm lạnh cryo có một số ưu điểm bao gồm mức thu gom cao trên 95%, độ tinh khiết CO₂ cao và một cách tương đối thì yêu cầu năng lượng có khả năng thấp hơn so với các công nghệ thu gom carbon khác. Thu gom carbon bằng làm lạnh cryo là một công nghệ kết thúc đuôi (tail-end technology) mà chỉ yêu cầu có đủ năng lượng và khả năng làm mát, đồng thời có thể đảm bảo mức phạt năng lượng thấp nhờ tích hợp nhiệt. Tuy nhiên, nó cũng có những thách thức, chẳng hạn như chi phí vốn cao liên quan tới thiết bị làm lạnh cryo và có ít tài liệu tham khảo trong ứng dụng quy mô lớn.

Thu gom carbon bằng carbonat kali nóng (HPC)

Dung dịch HPC phản ứng với CO₂ trong khí thải, tạo thành bicarbonat kali (KHCO3) khi có mặt nước. Quá trình HPC là một ví dụ về quá trình hấp thụ hóa học cho thu gom carbon. Quá trình hấp thụ hóa học bao gồm một tháp hấp thụ và một tháp tái sinh. Sơ đồ công nghệ bao gồm cả bể chứa thu hồi được minh họa ở Hình 3.

HPC mang lại hiệu suất thu gom CO₂ cao (mức loại bỏ thường đạt hơn 90%), yêu cầu nhiệt năng thấp và có thể xử lý sự biến động hàm lượng CO₂ và tốc độ dòng chảy trong khí thải công nghệ. Dung dịch carbonat kali có ái lực về phía CO₂ thấp hơn so với các dung môi khác và do đó yêu cầu áp suất riêng từng phần của CO₂ tăng cao trong tháp hấp thụ. Áp suất từng riêng từng phần tăng cao của CO₂ đạt được bằng cách nén khí thải để đạt được áp suất riêng từng phần của CO₂ xấp xỉ 1bar. Việc nén khí thải cần có điện năng, tuy nhiên rất nhiều nhiệt năng cần đến trong quá trình khử hấp thụ có thể hồi phục được từ công đoạn nén như đã chỉ ra ở Hình 3.

Quá trình HPC được hưởng lợi từ hàm lượng CO₂ cao trong khí thải từ quá trình sản xuất xi măng. Xem xét hàm lượng CO₂ tiêu chuẩn 20%, khí thải phải trải qua quá trình nén xuống chỉ còn 5bar so với 7 – 8bar cho các nhà máy đốt nhiên liệu rắn như các nhà máy sinh khối hoặc biến rác thải thành năng lượng. Hơn nữa, HPC không cần nhiều hơi, thứ mà các nhà máy xi măng không có. Do đó, HPC rất phù hợp cho thu gom carbon từ các nhà máy xi măng.

Tuy nhiên, những thách thức liên quan tới thu gom carbon bằng carbonat kali nóng bao gồm tính chất ăn mòn của các dung dịch carbonat kali, tốc độ phản ứng giảm qua thời gian và nhu cầu đối với việc tích hợp nhiệt hiệu quả và tái sinh dung môi để giảm thiểu tiêu hao năng lượng và chi phí vận hành. Những nỗ lực nghiên cứu và phát triển đang diễn ra tập trung vào việc giải quyết các thách thức này và nâng cao hiệu suất tổng thể và hiệu quả về chi phí của công nghệ này. Sự phát triển công nghệ này yếu điểm chính, vì khả năng nén khí thải chưa được hiển thị hoặc xác nhận/kiểm định cho các ứng dụng sau đốt.

Hình 5. Tối ưu hóa quá trình thu gom carbon dựa vào amin.

Quá trình thu gom carbon dựa vào amin được sử dụng rộng rãi và mang lại một số ưu điểm chẳng hạn như khả năng thu gom CO₂ cao, khả năng mở rộng quy mô khiến cho nó trở nên phù hợp với các ứng dụng có quy mô lớn và khả năng tương thích với cơ sở hạ tầng công nghiệp hiện tại dễ dàng trang bị thêm cho các nhà máy hiện tại. Tuy nhiên, những thách thức liên quan tới quá trình thu gom carbon dựa vào amin bao gồm cả mức tiêu hao năng lượng cao cho tái sinh dung môi, sự suy giảm phẩm cấp dung môi và các vấn đề ăn mòn tiềm ẩn. Những nỗ lực tiếp tục tập trung vào việc giảm bớt nhu cầu năng lượng của quá trình, đặc biệt là năng suất nồi chưng cất lại và nâng cao độ bền của dung môi chống lại sự suy giảm phẩm cấp.

Một giải pháp tiếp cận để nâng cao khả năng thu gom carbon dựa vào amin chính là sử dụng các amin thay thế hoặc các hỗn hợp amin. Các amin truyền thống bao gồm monoethanolamine (MEA), diethanolamine (DEA) và methyldiethanolamine (MDEA). Gần đây, các hỗn hợp amin đã được phát triển như AMP-PZ (CESAR1) và AMP-DMSO. Hơn nữa, đã có sẵn các amin được thiết kế bởi nhà cung cấp tiên tiến trên thị trường: MHI (KS-1TM, KS-21TM), OASE®blue, ACCTM S21 & S26, APBS-CDRMax®, CANSOLV DC-103, hoặc Econamine FG PlusSM. Sự phát triển các dung môi amin mới này đã mang lại kết quả là tiêu hao năng lượng giảm 10 – 20%, các dung môi ổn định hơn và ít phải bổ sung/tái sinh hơn. Tuy nhiên, các dung môi mới này đắt tiền hơn và có thể cần phải được kiểm soát cẩn thận lượng khí phát thải tùy thuộc vào mức độ NOx trong khí thải và nhiệt độ cũng như áp suất trong tháp hấp thụ.

Giải pháp tiếp cận khác nữa để giảm bớt nhu cầu năng lượng trong quá trình thu gom carbon chính là cải tiến bên trong quá trình thu gom carbon. Có các giải pháp tiếp cận khác nhau cho tối ưu hóa sơ đồ công nghệ của quá trình thu gom carbon. Một số cải tiến bao gồm làm mát trung gian bằng bộ hấp thụ (AIC), nén hơi loãng (LVC), hoặc các hệ thống nén lại cơ học (MVR). Sơ đồ công nghệ của quá trình thu gom carbon dựa vào amin cùng với AIC và LVC được minh họa ở Hình 4. Nhờ sử dụng AIC, dung môi có thể hấp thụ được nhiều CO₂ hơn, do đó giảm bớt năng suất nồi chưng cất lại. Cấu hình LVC nén nhanh dung môi tái sinh nóng từ nồi chưng cất lại để cung cấp thêm hơi hấp thụ. Điều này làm giảm mức công suất cần thiết của nồi chưng cất lại, nhưng lại phải trả giá bằng chi phí điện năng của máy nén.

Quá trình thu gom carbon dựa vào amin tại các nhà máy xi măng đang gặp phải những thách thức khác nhau chẳng hạn như tính sẵn có của hơi nước và việc làm sạch và làm nguội khí thải để làm cho nó phù hợp với quá trình thu gom carbon. Nhu cầu hơi nước có thể giảm bớt nhờ tối ưu hóa việc tích hợp nhiệt và nhờ sử dụng các máy bơm nhiệt và các quạt hơi nước. Quá trình thu gom carbon dựa vào amin do đó có thể được xem xét với mức độ phức tạp khác nhau. Các trường hợp khác nhau của quá trình thu gom carbon dựa vào amin được trình bày ở Hình 5, trong đó bao gồm cả mức giảm dự kiến năng suất của nồi chưng cất lại.

Để cung cấp cho nhà máy thu gom carbon bằng nhiệt, nhiệt thừa có thể thu hồi từ khí thải calciner và khí máy làm nguội clinker qua các hệ thống thu hồi nhiệt thừa lớn (WHR), cũng được gọi là các hệ thống nồi hơi. WHR cho phép một số hơi sinh ra được sử dụng trực tiếp trong nồi chưng cất lại của quá trình thu gom carbon. Nó cũng có thể được sử dụng để nâng cấp nước nóng bằng các máy bơm nhiệt và các quạt hơi nước để cung cấp một lượng hơi đáng kể cho nồi chưng cất lại. Tiềm năng năng lượng có sẵn trong quá trình lò xi măng tiêu chuẩn cho phép gần 30 – 40% năng lượng cần thiết sẽ được cung cấp dưới dạng hơi nước, và 40 – 100% năng lượng cần thiết sẽ được cung cấp dưới dạng nước nóng. Nhờ tối ưu hóa quá trình thu gom carbon dựa vào amin và sử dụng WHR, nên hầu như có thể đáp ứng được nhu cầu nhiệt cho cơ sở thu gom carbon dựa vào amin mà không cần phải đầu tư vào hệ thống sinh hơi chuyên dụng.

Thu gom carbon trong ngành Xi măng

Theo IEA, ngành Xi măng là ngành tiêu thụ năng lượng lớn thứ ba và là ngành phát thải ra CO₂ lớn thứ hai trên toàn cầu. Để đi đúng hướng với Kịch bản ròng bằng 0, lượng khí phát thải từ quá trình sản xuất xi măng phải giảm xuống mức trung bình 3%/năm vào năm 2030. Thu gom carbon là rất quan trọng đối với ngành Xi măng vì nó mang lại một lộ trình cho giảm thiểu khí phát thải GHG đáng kể liên quan tới quá trình sản xuất. Hiện tại, đã có nhiều dự án thực hiện theo cách thức cải tiến để thu gom khí phát thải carbon từ ngành Xi măng. Một số phương pháp, như công nghệ làm lạnh cryo và màng lọc, đang được phát triển, nhưng chúng vẫn còn chưa được thử nghiệm trên quy mô cần thiết cho sản xuất xi măng. Công nghệ nhiên liệu oxy cũng đang nhận được rất nhiều sự quan tâm chú ý, cho dù nó yêu cầu sự tương tác lớn hơn với quá trình chính hơn là các công nghệ sau đốt. Cuối cùng là, cũng đã có các công nghệ thu gom carbon khác chỉ tập trung vào công đoạn nung của quá trình sản xuất xi măng có thể trở nên khả thi.

Hiện đã có sẵn các công nghệ khác nhau cho thu gom carbon và một số công nghệ có thể sẽ triển khai thực hiện trên quy mô lớn trong tương lai nhưng công nghệ thu gom carbon cùng với các tài liệu tham khảo có quy mô lớn nhất hiện tại chính là công nghệ thu gom carbon dựa vào amin. Công nghệ này hiện đã có sẵn trên thị trường, có thể được trang cấp thêm cho nhà máy xi măng hiện tại và có các lựa chọn khác nhau cho tích hợp nhiệt để giảm bớt chi phí vận hành của công nghệ. Nhờ áp dụng thu gom carbon và thông qua quá trình sáng tạo liên tục các công nghệ khử giảm khí phát thải, ngành Xi măng có thể đạt được những bước tiến đáng kể trong quá trình khử cacbon và sản xuất xi măng bền vững.

Nguyễn Thị Kim Lan dịch từ World Cement Magazine số tháng 5/2024

ximang.vn